Baza wiedzy Lean

Czym się różni Lean i Six Sigma?

Six Sigma jest natomiast wywodzącą się z firmy Motorola (z USA) metodą ciągłej poprawy jakości opartej o statystyczną analizę procesów. Dążeniem pracowników staje się uzyskanie takiego procesu, z którego otrzymujemy nie więcej błędów/wad, niż kilka na milion sztuk.

Zobacz także: Jakie kompetencje powinien mieć przywódca Lean (video, 3:13)

Te metodologie dzieli ocean

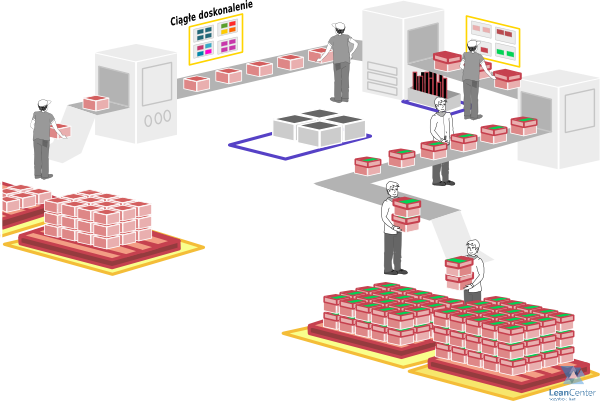

Tak jak USA i Japonię dzieli ocean, tak Lean oraz Six Sigma to dwa odrębne światy usprawniania procesów. Firmy posługujące się technikami Lean opierają swoje działania o tzw. (z jęz. jap) Kaizen, czyli ciągłe doskonalenie, dzień po dniu, krok po kroku. Przyjmuje się, że w procesach produkcyjnych i usługowych, około 85% to czynności, które możemy nazwać marnotrawstwem, a 15% z nich, to te za które klient faktycznie chciałbym naszej firmie zapłacić. Doskonalenie przedsiębiorstwa opiera się m.in. na analizie procesów pod kątem siedmiu marnotrawstw: oczekiwania, zbędnego transportu, zbędnych zapasów, zbędnego przemieszczania się, błędów, nadprodukcji i nadprocesowości. W ramach pracy w lepszej organizacji pracy wykorzystywane są, zaczerpnięte z doświadczeń Toyoty, takie sposoby jak: 5S, zarządzanie wizualne, Andon, raporty A3, poziomowanie produkcji oparte o skrzynkę Heijunka, magazyny w postaci tzw. „supermarketów”, Poka-Yoke, TPM, szybkie przezbrojenia SMED, metodyka rozwiązywania problemów PDCA, czy Jidoka zobowiązująca pracownika do zatrzymania procesu produkcyjnego, gdy zauważy błąd, tak aby móc łatwiej zrozumieć i rozwiązać zaistniałą sytuację (która doprowadziła do wyprodukowania wadliwego komponentu).

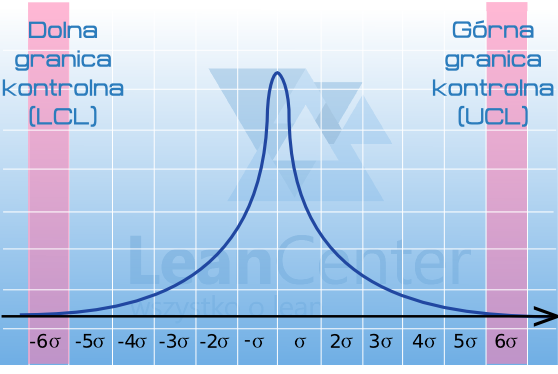

Six Sigma bierze swoją nazwę od wykorzystywanego w statystyce parametru odchylenia standardowego (sześć sigma, 6σ). Wykorzystując metodologię Six Sigma, również doprowadzamy do wzrostu produktywności oraz redukcji kosztów przedsiębiorstwa, a celem jest zapewnienie klientom produktu zgodnego z ich oczekiwaniami. Korzyści osiągamy poprzez eliminację tak zwanych „kosztów złej jakości”, czyli czasu i materiałów zużytych na wyprodukowanie wadliwych elementów (w jęz angielskim: Cost of Poor Quality, oznaczane skrótem COPQ). Efekty te uzyskujemy analizując proces w zdefiniowanych krokach (jęz. ang. DMAIC) – zdefiniuj, zmierz, przeanalizuj, usprawnij, kontroluj. Mierząc wynik przetwarzania w procesie i następnie go analizując, dążymy do ustalenia w jaki sposób zmienna „x” wpływa na badaną zmienną „Y”. Poprzez dokonane na podstawie analizy usprawnienia, otrzymujemy „proces zdolny do spełnienia wymagań” (Cp – Capability of Process). Określamy go tym mianem, gdy średnia jakość z dwunastu wykonanych pomiarów zawiera się pomiędzy wyznaczoną górną i dolną granicą tolerancji o rozpiętości 6σ.

Czy Lean i Six Sigma mogą się uzupełniać?

Na rynku znajdziemy informacje o możliwości wdrożenia w naszych firmach systemu Lean Six Sigma lub Lean Sigma. Czy rzeczywiście da się je połączyć i czy koniecznie trzeba je łączyć, by uzyskać przewagę konkurencyjną? Na pierwszą część pytania zdecydowanie możemy odpowiedzieć twierdząco. Lean i Six Sigma mogą się uzupełniać. Łatwe do zrozumienia i – przy odpowiedniej postawie zarządzających – dobrze kierowane działania z zakresu Lean będą z czasem prowadzić do zmiany kultury organizacyjnej firmy, nieustannego doskonalenia procesów, wzrostu umiejętności rozwiązywania problemów przez pracowników poprzez dogłębne zrozumienie analizowanych sytuacji. Six Sigma sprawdza się za to doskonale, gdy musimy wypracować optymalne rozwiązanie problemu z utrzymaniem jakości na stanowiskach, gdzie wynik procesu zależy od wielu zmiennych. Zaawansowani eksperci Six Sigma, tzw. Black Belt, będą w stanie przedstawić trafione rozwiązania problemów, dzięki użyciu m.in. Design of Experiment – czyli eksperymentów wieloczynnikowych.

Jednak czy jest konieczne łączenie tych dwóch metodologii, by być najlepszym na rynku? Tu odpowiedź nie jest już tak oczywista, ale też zadaniem niniejszego artykułu nie jest rozwianie wątpliwości w tej kwestii. Znane są przykłady firm, w których certyfikowano wielu „Green i Black Beltów”, jednak wykorzystanie ich wiedzy w codziennym funkcjonowaniu zakładu wiązało się ze sporym oporem pracowników. Z pewnością, podobnie jak podczas stosowania narzędzi Lean, bardzo ważny jest wybór odpowiednich osób koordynujących, które będą w stanie pokazać załodze sens podejmowanych działań. Zarządzający Toyoty wydają się natomiast nie mieć żadnych wątpliwości – gdy pojawia się problem, mówią sami do siebie „idź i zobacz” co dokładnie stało się w miejscu pracy, a potem działaj zgodnie PDCA.

Przeczytaj również o Lean

-

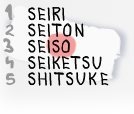

5S w pigułce - infografika

Przedstawiamy kroki 5S, w krótkiej, łatwej do zapamiętania formie. Jakie są kroki 5S? Co daje nam ich utrzymywanie? Odpowiedź na poniższej infografice.

-

Lean w książkach

Książki o Lean Management w języku polskim nie są już niedostępnymi rarytasami - w ostatnich latach wydano już ich naprawdę sporo. Na rodzimym rynku mamy kilku wydawców, kórzy systematycznie poszerzają swoją ofertę. Nowe pozycje to często tłumaczenia zagranicznych publikacji, ale pojawiają się także książki polskich autorów.

-

7 marnotrawstw – cz. 2

W pierwszej części omówiliśmy trzy pierwsze marnotrawstwa – oczekiwanie, zbędny transport i zbędny ruch. W poniższym artykule rozwiniemy dwa kolejne – nadprocesowość oraz zapasy.

-

Gemba genbutsu, a może genchi genbutsu…

Czym jest gemba? Co stanowi genbutsu? Co ma z nimi wspólnego genchi genbutsu?

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej