Baza wiedzy Lean

Design, a szczupŇāe myŇõlenie w urzńôdach

Trzeba przyznańá, Ňľe brzmi to pińôknie. Design Thinking opiera sińô na obserwacji i wsp√≥Ňāpracy, co jest cechńÖ wsp√≥lnńÖ z Lean Management, ale wprowadza takŇľe takie pojńôcia jak szybkie uczenie sińô, abdukcyjne rozumowanie oraz myŇõlenie dwiema p√≥Ňākulami. Szybkie uczenie sińô osińÖgnńÖńá moŇľna przez uŇľycie map i najprostszych znak√≥w (tr√≥jkńÖt, koŇāo, spirala, kreski, itp.) i uŇľywanie prostych obraz√≥w do komunikacji. W takim razie mamy do czynienia z zarzńÖdzaniem wizualnym. W Design Thinking istotny jest teŇľ rozw√≥j artystycznej, prawej p√≥Ňākuli. Podobno ńáwiczenie jej przez inŇľynier√≥w, informatyk√≥w, czy urzńôdnik√≥w przynosi bardzo duŇľe efekty. Obrazkowa czńôŇõńá naszego m√≥zgu moŇľe byńá uŇõpiona, jeŇľeli pracujemy jedynie na procedurach proces√≥w i wskaŇļnikach KPI, z kolei to ona odpowiada za kreatywne myŇõlenie i poszukanie nowych rozwińÖzaŇĄ, kt√≥re mogńÖ pom√≥c w pracy.

Tu dochodzimy do pojńôcia rozumowania abdukcyjnego. To dziwne wyraŇľenie zaczerpnińôte z jńôzyka angielskiego (abductive reasoning) tŇāumaczone jest czasem jako rozumowanie hipotetyczne. RozumujńÖc abdukcyjnie rozpoczynamy myŇõlenie od uczucia lub fakt√≥w, kt√≥re miaŇāyby miejsce, jeŇľeli istniaŇāoby coŇõ, co nie istnieje. Takie myŇõlenie ma otwierańá na nowe moŇľliwoŇõci i rozwińÖzania wdroŇľeniowe w firmie. MyŇõlńÖc w ten spos√≥b o kliencie i jego odczuciach, projektujemy taki proces lub produkt, kt√≥ry da mu satysfakcjńô. Zamiast narzucańá mu wizjńô satysfakcji poprzez reklamy, zgodnie z Design Thinking powinniŇõmy dańá mu jńÖ przez produkt, prosty proces lub prostńÖ do uzyskania informacjńô. W zasadzie jest tu pewna cecha wsp√≥lna z Leanem, gdzie skupiamy sińô na wartoŇõci dodanej i na tym, co dla odbiorcy rzeczywiŇõcie nińÖ jest. Niestety Ňľycie pokazuje, Ňľe procesy dodajńÖce wartoŇõńá stanowińÖ w caŇāym strumieniu zaledwie 5-30% wykonywanych zadaŇĄ. Wielu konsultant√≥w Lean zapewne chciaŇāoby, aby u menadŇľer√≥w polskich firm rozumowanie abdukcyjne byŇāo na porzńÖdku dziennym. Jak m√≥wi koordynatorka projektu Design Silesia ‚Äď Aleksandra Czapla-Oslislo ‚Äď osoby posŇāugujńÖce sińô metodologińÖ Design Thinking w ramach ‚ÄěDesign do usŇāug‚ÄĚ r√≥wnieŇľ majńÖ podobne spostrzeŇľenia. Obecnie pracownicy urzńôd√≥w sńÖ czńôsto skupieni tylko na wykonywaniu powierzonych im zadaŇĄ. Czńôsto brakuje ŇõwiadomoŇõci, czego tak naprawdńô oczekuje osoba udajńÖca sińô do urzńôdu i jakńÖ drogńô musi przejŇõńá, by osińÖgnńÖńá sw√≥j cel. Brak jest teŇľ wiary, Ňľe sytuacjńô da sińô zmienińá z korzyŇõcińÖ dla obu stron ‚Äď zar√≥wno dla klienta, jak i pracownika urzńôdu. Zmianńô ŇõwiadomoŇõci moŇľna osińÖgnńÖńá m.in. poprzez przejŇõcie ŇõcieŇľkńÖ klienta.

Wyznaczenie ŇõcieŇľki klienta to jedno narzńôdzi Design Thinking. MenadŇľer, kt√≥ry chce dostrzec rzeczywiste bŇāńôdy swojej organizacji, powinien chociaŇľ raz stańá sińô klientem swojej firmy i przejŇõńá od poczńÖtku do koŇĄca wszystkie punkty styku, kt√≥re pojawiajńÖ sińô na drodze osoby korzystajńÖcej z usŇāug instytucji. W Lean okreŇõlilibyŇõmy to obserwacjńÖ w Ňļr√≥dle lub miejscu akcji. Do zapisu danych z obserwacji sńÖ stosowane mapy przejŇõcia, a takŇľe wizualizacje ruchu poszczeg√≥lnych os√≥b w budynku. Na podstawie znanych dr√≥g klienta zmienia sińô mińôdzy innymi ustawienie usŇāug (np. kolejnoŇõci stanowisk czy biur). My powiedzielibyŇõmy, Ňľe eliminujemy zbńôdny ruch i upŇāynniamy proces obsŇāugi poprzez zmianńô layoutu. W Design Thinking zmienia sińô drogńô klienta poprzez poznanie ŇõcieŇľki interakcji i punkt√≥w zapalnych.

WaŇľnńÖ cechńÖ ‚ÄěmyŇõlenia projektowego‚ÄĚ jest r√≥wnieŇľ otwarcie sińô na popeŇānianie bŇāńôd√≥w i przyznawania sińô do bŇāńôd√≥w. Podobnie jak w Leanie korzysta sińô z wieloetapowego procesu wdroŇľenia w ramach, kt√≥rego najpierw proces naleŇľy obserwowańá i zrozumieńá, dostrzec punkt widzenia klienta, zaprojektowańá rozwińÖzanie (wykorzystujńÖc mińôdzy innymi burzńô m√≥zg√≥w), wykonańá tani prototyp (np. odwzorowanie biura za pomocńÖ klock√≥w lub karton√≥w), przetestowańá i ostatecznie wdroŇľyńá finalne rozwińÖzanie.

Ňöwietnym przykŇāadem podsumowujńÖcym niech bńôdzie Ralph Norris, kt√≥ry wyprowadziŇā obronnńÖ rńôkńÖ z widma bankructwa nowozelandzkie linie lotnicze. Sytuacja byŇāa tak tragiczna, Ňľe wińôkszoŇõńá ich samolot√≥w ze wzglńôdu na brak pienińôdzy pozostawaŇāa w hangarach, w oczekiwaniu na lepsze czasy. W 2001 roku powierzono mu fotel prezesa i zastrzyk got√≥wki, kt√≥ry miaŇā byńá ostatnińÖ szansńÖ na ocucenie New Zealand Airlines. Jednak to nie biuro prezesa byŇāo jego gŇā√≥wnym miejscem pracy. Ralph Norris staŇā sińô klientem swoich linii lotniczych. Pr√≥bowaŇā kupińá bilet przez stronńô internetowńÖ swojej firmy, pr√≥bowaŇā przejŇõńá odprawńô pasaŇľerskńÖ, zostaŇā stewardem i dostrzegajńÖc potrzebńô zmian, tych zmian dokonywaŇā. PytaŇā r√≥wnieŇľ o nastroje pracownik√≥w, a te byŇāy fatalne. Sami czuli sińô niepewnie znajdujńÖc sińô w centrum tragicznej sytuacji swojego pracodawcy. OczywiŇõcie Ralph Norris szukaŇā teŇľ redukcji koszt√≥w. OsińÖgaŇā to mińôdzy innymi poprzez uŇāatwianie Ňľycia klientom, co r√≥wnaŇāo sińô uproszczaniu proces√≥w. OdkryŇā r√≥wnieŇľ, Ňľe jego bankrutujńÖce linie lotnicze skupiaŇāy sińô dotńÖd na tym, aby ich samoloty lataŇāy, a nie na tym, Ňľeby to klienci latali ich samolotami. ZmieniŇā to i odni√≥sŇā sukces.

Spotkanie z Design Thinking pokazuje, Ňľe niezaleŇľnie od stosowanej metodologii waŇľni w procesie zmian sńÖ ludzie. Nie wyniki, liczby, certyfikaty, ale zadowoleni ludzie, czy to w postaci klienta, czy pracownika. A jak to sprawdzińá? Trzeba wstańá od biurka, zostawińá papiery i zejŇõńá do miejsca akcji.

Przeczytaj r√≥wnieŇľ o Lean

-

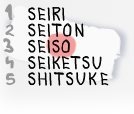

5S w piguŇāce - infografika

Przedstawiamy kroki 5S, w kr√≥tkiej, Ňāatwej do zapamińôtania formie. Jakie sńÖ kroki 5S? Co daje nam ich utrzymywanie? OdpowiedŇļ na poniŇľszej infografice.

-

Lean nie jest dobry dla naszej firmy. Obawy zarzńÖdzajńÖcych.

Lean nie jest dla naszej firmy ‚Äď to zdanie zostaŇāo wypowiedziane przez wielu przedsińôbiorc√≥w na caŇāym Ňõwiecie. Zapewne obawy przed wprowadzeniem Lean we wŇāasnej firmie zostanńÖ wyraŇľone jeszcze nieraz w przyszŇāoŇõci. Postaramy spojrzeńá sińô na niekt√≥re z nich, by raz jeszcze zastanowińá sińô, czy Lean rzeczywiŇõcie nie jest dla mojej firmy.

-

Zwińôkszanie trwaŇāoŇõci kultury Lean w przedsińôbiorstwie

Capgemini zaprezentowaŇāo sw√≥j spos√≥b na zwińôkszenie trwaŇāoŇõci wprowadzanych zmian opartych na kulturze Lean. SkŇāada sińô on z szeŇõciu krok√≥w, kt√≥ry wg pomysŇāodawc√≥w zwińôksza zaangaŇľowanie zaŇāogi zakŇāadu w staŇāe poszukiwanie i eliminowanie strat na swoich stanowiskach.

-

Metoda A3

A3 wedlug John Shook‚Äôa w ksińÖŇľce ‚Äě ZarzńÖdzańá znaczy uczyńá‚ÄĚ.

Technologie wspierajńÖce Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonat√≥w i praktyk√≥w Lean z caŇāej Polski, byŇāa okazjńÖ do Ňõwińôtowania dziesińÖtej rocznicy powstania Stowarzyszenia Lean Management Polska, kt√≥re przez ten czas konsekwentnie popularyzuje filozofińô Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki ŇölńÖskiej odbńôdzie sińô Og√≥lnopolski Kongres JakoŇõciowy 2025. To najwińôksze wydarzenie w Polsce poŇõwińôcone jakoŇõci, ŇāńÖczńÖce wiedzńô, relacje i biznes. Kongres stanowi unikalnńÖ o ...

- » Nowoczesne podejŇõcie do doskonalenia proces√≥w - relacja z IX Europejskiego Kongresu Lean

- » BezpŇāatna Konferencja ‚Äď Cyfrowa Transformacja w Biznesie

- » Doskonalenie proces√≥w, zespoŇā√≥w i robot√≥w

- » Relacja z Toyota Change Management ‚Äď we wnńôtrzu giganta zmian

- » Relacja z II Og√≥lnopolskiej Konferencji JakoŇõciowej