Baza wiedzy Lean

Wdrożenie TPM krok po kroku

W pierwszej fazie skupiamy się na przygotowaniu podwalin pod budowę systemu TPM. Zarządzający ogłaszają zamiar wdrożenia. Mając na uwadze fazy adaptacji pracowników do nowych rozwiązań oraz opór, który może wystąpić przy pojawieniu się dodatkowych obowiązków, przeprowadzają ostrożne wprowadzenie do TPM. Niezmiernie ważne jest jasne i czytelne oznajmienie zarządzającym wszystkich szczebli idei wdrożenia. Założenia TPM muszą być wyjaśnione w sposób jasny, zrozumiały i nie budzący wątpliwości. Niewytłumaczone na tym etapie niejasności będą miały swoje odbicie w postaci plotek i informacji szerzących w zakładzie fałszywy obraz TPM-u. Dlatego upewnijmy się, czy zrobiliśmy to dobrze, zanim kierownicy będą ogłaszać swoim załogom o planach zarządu dotyczących wdrożenia nowego sposobu zapobiegania awariom. Zaraz potem rozpoczną się szkolenia wstępne z TPM, które przejdzie każda osoba zatrudniona w przedsiębiorstwie. Podczas tych szkoleń załoga zwiększy swoją świadomość na temat podstaw i zasad TPM, pozna wpływ szacunku dla współpracowników na sprawną komunikację oraz korzyści wynikające z autonomicznej i prewencyjnej obsługi maszyn.

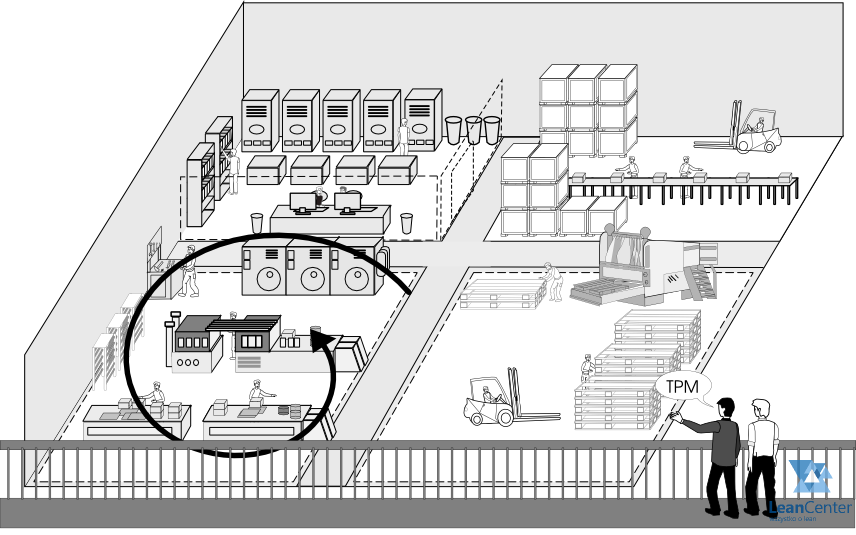

W tym etapie tworzona jest również struktura organizacyjna wdrożenia i wyznaczenie odpowiedzialnych osób za jego poszczególne etapy. Zostanie stworzony centralny zespół koordynujący TPM (komitet sterujący TPM) . W strukturze przewidujemy miejsce dla koordynatorów ośmiu filarów, którzy będą pełnić funkcję kontrolno-wspierającą. Określamy stopień odpowiedzialności kierowników i brygadzistów za utrzymanie wdrożonych rozwiązań oraz postępy w ciągłym doskonaleniu wydziałów. Projektujemy zespoły, które będą przeprowadzać warsztaty TPM w poszczególnych obszarach zakładu. Sformułowany jest również sposób wdrożenia i metodologia. W tym zakresie zostaną ustalone założenia dotyczące utrzymania jakości, zgodności wdrożenia TPM z kierunkiem biznesowym firmy. Opracowane będą sposoby porównania wyników (benchmarking), a także wybór danych ukazujących straty i utracone koszty wynikające z przestojów maszyn. Wyznaczamy także cele w ramach obszarów PQCDSM oraz menadżerów projektów związanych z wdrożeniem. Opracowujemy przyszłe sposoby skutecznego rozwiązywania problemów, które będą korzystać z m.in. z metod 5Why, FMEA. Opracowujemy etapy wdrażania autonomicznego utrzymania maszyn. Kiedy plan jest już gotowy przechodzimy do następnego kroku, a zarazem kolejnego dużego etapu.

Rozpoczynamy faktyczne wdrażanie TPM w zakładzie. Pierwszy sugerowany przez instytut JIPM krok, to uroczyste rozpoczęcie wdrożenia. Załoga została już wcześniej poinformowana o przyszłym wdrożeniu (od tamtego momentu mógł minąć już nawet rok) i przechodziła na bieżąco szkolenia wstępne. Teraz przyszedł czas na małe „święto” dla całego zakładu. Uroczyste rozpoczęcie wdrożenia nie musi i nie powinno ograniczać jedynie do naszych pracowników. Warto poinformować o wydarzeniu także firmy współpracujące, poddostawców i odbiorców, którzy dowiedzą się, w jaki sposób nasz zakład będzie chciał zapewnić jeszcze lepszą jakość i szybsze dostawy. Zaproszeni przedstawiciele firm będą mogli zobaczyć, w jaki sposób będziemy chcieli osiągnąć cel, a w przyszłości mogą być niezależnymi promotorami na rynku naszej jakości i profesjonalizmu zakładu.

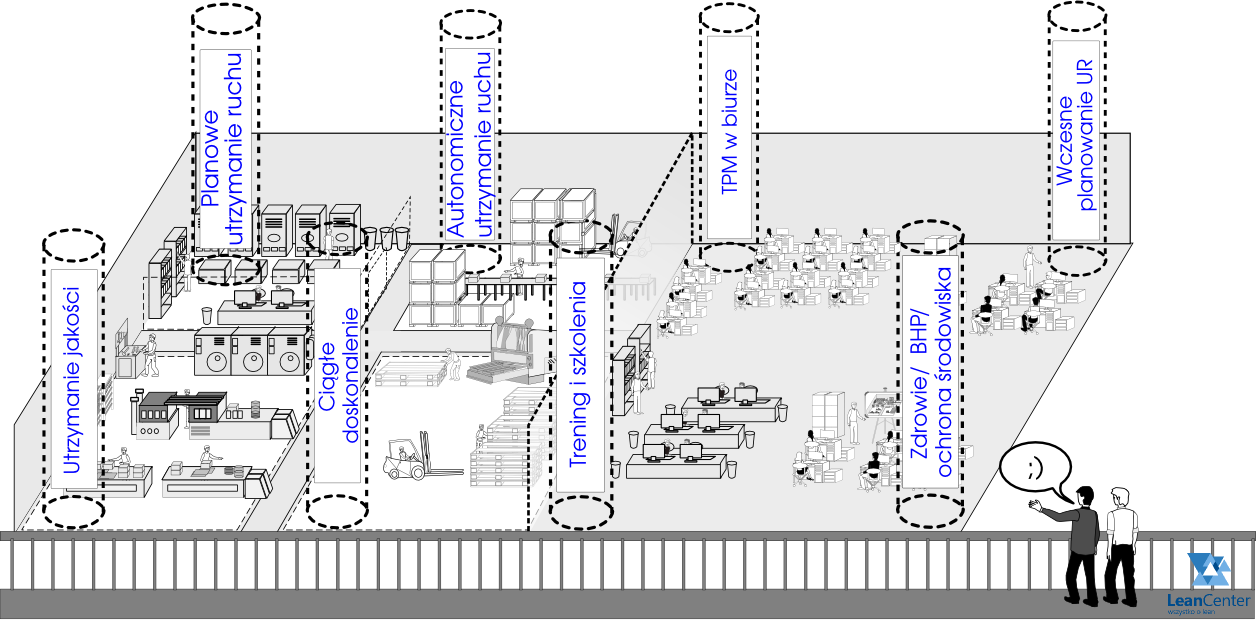

Rozpoczynamy zapowiedziane wdrożenie. Podczas tego etapu będzie miała miejsce powolna budowa ośmiu filarów TPM. Szkolenia załogi będą pomagać w ich zaangażowaniu. Sukcesywne warsztaty TPM najpierw na wydziale pilotażowym, a następnie całym zakładzie pozwolą na ponowne poznanie używanych przez nas maszyn. Poznamy wszelkie punkty zapalne, które przyczyniają się do awarii. W ośmiu krokach doprowadzimy do autonomicznego utrzymania maszyn przez operatorów, wdrożymy 5S i zarządzanie wizualne na stanowiskach. Dział Utrzymania Ruchu będzie posiadał szczegółowy harmonogram konserwacji, zostanie wdrożony system komunikacji pomiędzy operatorami, a działem UR. Nowa struktura organizacyjna i plany premiowe będą zmodyfikowane tak, aby uniknąć spięć na styku dotychczasowych działów i zachęcić zespoły do współpracy. W ramach ciągłego doskonalenia uruchomiony zostaje program sugestii.

Procesy biurowe zostają uświadomione o ich wpływie na bieżącą produkcję i wypracowują wizualne sposoby komunikacji z oddziałami produkcyjnymi. Rzetelnie liczony współczynnik OEE pokazuje zmiany, które przyniósł zrealizowany dotychczas program wdrożenia. Zakład może szczycić się także większym bezpieczeństwem pracy i lepszym wykorzystaniem zasobów, co przekłada się na ochronę środowiska. Ostatecznie zakład może starać się o międzynarodową certyfikację w ramach TPM. Certyfikat nie poświadcza jednak, że TPM zostało wdrożone i to już szczęśliwy koniec – jest świadectwem dla firmy, że jest na dobrej drodze do stałego utrzymania wysokich standardów pracy, niskiej awaryjności maszyn i znakomitej jakości tworzonych przez firmę produktów.

Skonsolidowane 12 kroków wdrożenia TPM przedstawia się następująco:

I Etap - Przygotowania

Krok 1 – Deklaracja Zarządu o rozpoczęciu programu TPM.

Krok 2 – Przeprowadzenie szkoleń wstępnych i kampanii informacyjnej.

Krok 3 – Organizacja struktury TPM i określenie programu pilotażowego.

Krok 4 – Określenie polityki i celów TPM.

Krok 5 – Stworzenie planu wdrożenia.

II Etap i zarazem krok 6 – Uroczysty start TPM

III Etap – Wdrożenie

Krok 7 – Rozpoczęcie działań związanych z programem TPM (autonomiczne utrzymanie ruchu, planowe utrzymanie ruchu, ciągłe doskonalenie oraz szkolenia zwiększające kompetencje załogi). Są to działania nastawione na zwiększenie efektywności procesu.

Krok 8 – Rozszerzenie działań o wczesne zarządzanie utrzymaniem ruchu już podczas planowania wytwarzania nowych produktów.

Krok 9 – Wprowadzanie działań zapewniających utrzymanie jakości.

Krok 10 – Budowa efektywnego wsparcia produkcji w procesach biurowych i administracji.

Krok 11 – Budowa bezpiecznego środowiska pracy oraz redukcja negatywnego wpływu zakładu na otoczenie.

IV Etap – Stałe stosowanie zasad TPM

Krok 12 – Stosowanie wdrożonych działań z konsekwentnym ich rozszerzaniem na całą organizację. Ciągłe doskonalenie przedsiębiorstwa.

Przeczytaj również o Lean

-

Obliczanie czasu taktu (T/T)

W poniższym artykule opiszemy, co to jest czas taktu oraz podamy wzór niezbędny do jego obliczenia. Przedstawimy również, w dlaczego warto znać jego wartość.

-

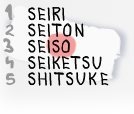

Pięć kroków 5S dla lepszych warunków pracy

W poprzednim artykule opisaliśmy negatywne skojarzenia z 5S, które zaczynają coraz częściej pojawiać wśród pracowników, którym narzucono „sprzątanie”. Dziś wyjaśnimy, na czym polega 5S w firmach, którym zależy na wykorzystaniu pełni potencjału tej metody.

-

Lean to nie tylko narzędzia - Lean to ludzie

Mapowanie strumienia wartości, 5S, 5 Dlaczego, Kanban, Kaizen, wizualne zarządzanie, to narzędzia, które mają zredukować koszty produkcji i zwiększyć możliwości produkcyjne przedsiębiorstw. Jednak narzędzia pozostaną tylko bezużytecznymi narzędziami, jeżeli nie zaczną używać ich ludzie.

-

5S w pigułce - infografika

Przedstawiamy kroki 5S, w krótkiej, łatwej do zapamiętania formie. Jakie są kroki 5S? Co daje nam ich utrzymywanie? Odpowiedź na poniższej infografice.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej