Baza wiedzy Lean

Sprawna logistyka, a redukcja zapasów magazynowych

Kellog zastosował w dziedzinie logistyki zasadę "one-stop, single source", czyli zarządzanie w jednym źródle. Organizacja logistyki pomiędzy dostawcami, a klientami za pomocą tylko jednej firmy upraszcza kontrolę procesu. Wszelkie problemy i wymiana informacji realizowana jest wtedy tylko w ramach jednego współpracownika. One-stop pozwala na szybszą reakcję na zmiany sygnałów o zapotrzebowaniu klientów i w rezultacie na zmniejszenie zapasów magazynowych.

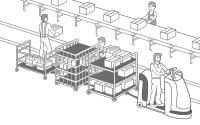

W ramach współpracy pomiędzy Kellogg i DHL zastosowano koncepcję "merge in transit". Zgodnie z tą zasadą, tam gdzie jest to możliwe, rezygnuje się z transportów bezpośrednich pomiędzy kilkoma dostawcami, a klientami. Wszystkie surowce są dostarczane do centrum logistycznego zlokalizowanego w regionie, w którym istnieje zapotrzebowanie na dane surowce/produkty. Zamówienia klientów są realizowane pakietowo. Centrum logistyczne przygotowuje zestaw zawierający surowce od kilku dostawców i wysyła za pomocą jednego transportu do swoich klientów. Równocześnie może on być zastosowany w przypadku przedsiębiorstw, które posiadając kilka fabryk w różnych lokalizacjach, korzystają jednocześnie z surowców pochodzących częściowo od tych samych dostawców.

Obecnie ważnym elementem w zarządzaniu transportem na zasadzie merge in transit jest również wykorzystanie systemu elektronicznej kontroli przepływu zamówień wraz z śledzeniem aktualnego miejsca przebywania towaru. Do skrócenia czasu realizacji zlecenia przyczynia się także wykorzystanie centrów logistycznych o wielopoziomowych, często zautomatyzowanych, magazynach.

Przeczytaj również o Lean

-

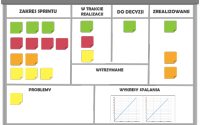

Co Scrum ma wspólnego z Lean?

Scrum (z ang. młyn w rugby) powstał na początku lat 90 XX wieku. Wywodzi się ze świata programistów komputerowych borykających się ze zmiennością potrzeb i wymagań klienta, niską terminowością realizowanych projektów, a także rozbieżnościami między wynikiem projektu a oczekiwaniami klienta. Obecnie Scrum przenika także do innych branż ciesząc się dużym powodzeniem z powodu swej skuteczności. ...

-

Wdrożenie TPM krok po kroku

Osiem filarów TPM określonych przez JIPM (Japan Instytut of Plant Management) to obszary, których usprawnienie pomoże w redukcji awarii maszyn, zmniejszy produkcję wadliwych detali oraz pozwoli zapobiegać wypadkom. Wdrożenie TPM-u może być realizowane w przedstawionych przez ten japoński instytut krokach.

-

Dostawy Milk Run w produkcji i logistyce

Milk Run, czyli kursy mleczarza, to jeden ze sposobów na obniżenie zapasów i jednocześnie zwiększenie płynności w dostarczaniu półproduktów na linię produkcyjną, komponentów do zakładu i wyrobu gotowego do klienta. W poniższym artykule przedstawiono podstawy działania tego systemu.

-

Metoda A3

A3 wedlug John Shook’a w książce „ Zarządzać znaczy uczyć”.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej