Baza wiedzy Lean

Dostawy Milk Run – etap planowania

Nie ma tutaj znaczenia, czy na podstawie naszych planów, dostawy realizuje firma zewnętrzna, czy też pełną usługę (projektowanie i wykonanie) zlecamy zewnętrznemu operatorowi. W każdym z tych przypadków chodzi o nasze interesy – pieniądze, czas i naszych klientów, dlatego pełna świadomość tego, co się dzieje podczas dostaw jest w naszym interesie.

Na co zwrócić uwagę

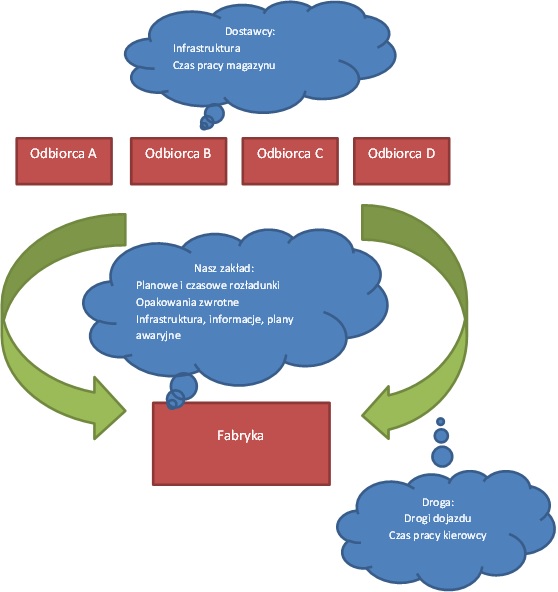

Zobaczmy poniżej na jakie aspekty powinniśmy zwrócić uwagę i jakie informacje posiadać aby dobrze zaprojektować i koordynować dostawy Milk Run:

W odniesieniu do naszych dostawców uwzględnić należy:

1. Godziny pracy zakładu/magazynu;

2. Infrastrukturę wyładowczo-załadowczą;

3. Drogę dojazdu;

4. Dostępność godzinowych okien załadunkowych.

W odniesieniu do naszego zakładu należy:

1. Ocenić możliwości logistyczne naszego magazynu przyjęć;

2. Opracować procedurę obrotu opakowaniami zwrotnymi;

3. Ustalić formy przesyłu informacji;

4. Ustalić plany działania w przypadku sytuacji kryzysowych.

W odniesieniu do pracy kierowców uwzględnić należy:

1. Czas pracy kierowców.

Rys. 1. Istotne aspekty podczas planowania dostaw Milk Run. Opracowanie własne;

Prawidłowe funkcjonowanie dostaw JIT

Omówmy teraz każdy z powyższych punktów, aby zrozumieć dlaczego takie aspekty są istotne w prawidłowym funkcjonowaniu newralgicznych dostaw JIT.

1. Godziny pracy zakładu/magazynu - każdy dział w zakładzie ma swoje indywidualne godziny pracy i w sytuacji gdy na trasie mamy załadunki np. w pięciu punktach, to musimy układać odbiory w taki sposób, aby kierowca był na miejscu w godzinach pracy magazynu (brzmi to banalnie, lecz praktyka z branży automotive pokazuje, że nie zawsze planiści o tym pamiętają).

Często bywa tak, że produkcja w zakładzie pracuje na dwie lub trzy zmiany lecz nie jest to równoznaczne z czasem pracy magazynu. Magazyn jako oddzielny dział może pracować tylko na pierwszej zmianie, na dwóch lub trzech zmianach. Jest to sprawa indywidualna u każdego z naszych dostawców i należy to wiedzieć aby uniknąć problemów w trakcie realizacji dostaw.

2. Infrastruktura wyładowczo-załadowcza - jest to aspekt bardzo istotny dla płynności dostaw gdy mamy kilku dostawców na trasie.

Rozważmy poniższy przykład:

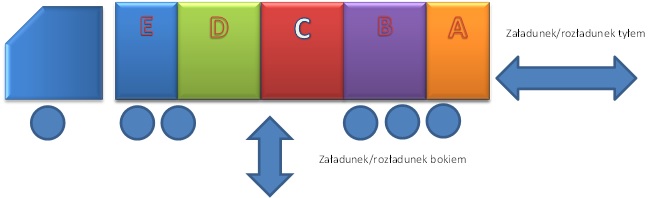

Dostawcy na trasie mają infrastrukturę przystosowaną tylko do załadunków/rozładunków tyłem. Nie ma możliwości załadunków bocznych. W takiej sytuacji każdy dostawca (oprócz pierwszego lub ostatniego na trasie) musi wykonać sekwencję poniższych czynności:

- wyładować załadowany towar poprzednika,

- następnie wyładować swoje puste opakowania,

- następnie załadować swój towar,

- na koniec z powrotem załadować wcześniej wyjęty towar poprzednika.

Rys. 2. Rodzaje załadunku i rozładunku. Opracowanie własne;

W przypadku załadunku bocznego, każdy dostawca ma dostęp do swojej przestrzeni na naczepie poprzez rozpiętą plandekę. Może odbywać się to na placu lub w zadaszonej hali. Każdy wyjmuje swoją część opakowań zwrotnych i ładuje w te miejsce swój towar bez ingerencji w załadunek innych dostawców.

3. Drogi dojazdu – warunki drogowe mają bardzo duży wpływ na bezpieczeństwo, koszty oraz czas realizacji dostaw. Porównajmy zalety i wady wyboru dróg płatnych i niepłatnych:

| Drogi płatne | Drogi bezpłatne |

| Zalety: - szybsze przejazdy - lepszy stan dróg - większe bezpieczeństwo, mniejsze ryzyko gwałtownego hamowania - mniejsze zużycie paliwa Wady: - myto | Zalety: - brak myta Wady: - wolniejsze przejazdy - gorszy stan dróg - mniejsze bezpieczeństwo, większe ryzyko gwałtownego hamowania - większe zyżycie paliwa - często są zakazy dla pojazdów powyżej DMC 12t |

Tab. 1. Porównanie dróg przejazdów. Opracowanie własne;

Biorąc powyższe fakty, dochodzimy do wniosku, że brak opłat za przejazd to tylko pozorne oszczędności. W praktyce inne wartości biorą górę nad tym jednym aspektem.

4. Dostępność okien załadunkowych - aby był zachowany plan załadunkowy i harmonia trasy muszą być ustalone stałe okna załadunkowe u dostawców. Godzina załadunku powinna uwzględniać racjonalny czas przejazdu pomiędzy punktami – tak aby nie spóźniać się i nie przyjeżdżać zbyt wcześnie. Musi to być również czas, w których magazyn prowadzi załadunki.

5. Możliwości logistyczne magazynu przyjęć – nasz magazyn również występuje jako element łańcucha dostaw i również swoją pracą i infrastrukturą powinien efektywnie wspierać cykle Milk Run.

6. Procedury obrotu opakowaniami zwrotnymi – opracowanie klarownych i efektownych procedur obrotu opakowaniami zwrotnymi eliminuje wiele problemów w funkcjonowaniu dostaw. Jest to istotne, ponieważ każdy problem to zbędny koszt, np.: koszt oczekiwania, magazynowania lub zbędnego przemieszczania.

7. Przepływ informacji – należy wyznaczyć osoby, które będą uczestniczyć w codziennej obsłudze dostaw do naszego zakładu oraz standardy ich pracy (formy raportów i sytuacje, w których wymagane jest raportowanie).

8. Plany awaryjne w przypadku sytuacji kryzysowych - zabezpieczy nas to w sytuacji zagrożenia przerwania ciągłości przepływu komponentów na produkcję. Sytuacje, które mogą powodować zagrożenia to np.: wszelkie zdarzenia drogowe (korki, awarie ciężarówek), dostawca nie przygotował komponentów do załadunku, itp.

9. Czas pracy kierowców – znajomość przepisów pracy kierowców zapobiegnie zaprojektowaniu trasy, która jest sprzeczna z przepisami prawa. Również będzie to pomocne we współpracy z przewoźnikami. Dzięki temu będziemy wiedzieć czego możemy wymagać, a co jest niemożliwe do wykonania.

Podsumowanie

Podsumowując, aby zaprojektować sprawnie funkcjonujący cykl Milk Run, należy wziąć pod uwagę czynniki występujące wewnątrz naszego zakładu oraz te, które wybiegają poza nasze przedsiębiorstwo. Dobry plan i analiza szczegółów, to podstawa minimalizacji kosztów i płynności naszej produkcji.

Istotnym elementem koncepcji LEAN jest również wypracowanie dobrych relacji z naszymi dostawcami. Pozytywna współpraca dobrze wpływa na elastyczność, dopasowanie i ogólną współpracę w ramach dostaw Just in Time, a to bezpośrednio przekłada się na nasze produkty i klientów.

Przeczytaj również o Lean

-

Lean to nie tylko narzędzia - Lean to ludzie

Mapowanie strumienia wartości, 5S, 5 Dlaczego, Kanban, Kaizen, wizualne zarządzanie, to narzędzia, które mają zredukować koszty produkcji i zwiększyć możliwości produkcyjne przedsiębiorstw. Jednak narzędzia pozostaną tylko bezużytecznymi narzędziami, jeżeli nie zaczną używać ich ludzie.

-

Problem Solving – rozwiązywanie problemów w Lean

Na czym polega rozwiązywanie problemów w Leanie? Odpowiedź wydaje się oczywista – „polega na znalezieniu przyczyny problemu i jej wyeliminowaniu”. W poniższym artykule rozwiniemy sens powyższego stwierdzenia i przedstawimy co jest kluczem w skutecznym zmniejszaniu ilości błędów w pracy, dzięki tzw. technikom „problem solving”.

-

7 marnotrawstw – jak się nimi zająć

Jeśli wiemy już, czym jest 7 marnotrawstw, gdzie ich szukać i co może nam pomóc w ich eliminacji, to ustalmy jeszcze, kto powinien być zaangażowany w szukanie marnotrawstw? Odpowiedź na tak postawione pytanie jest jedna… wszyscy. Zaczynając od prezesa, który ciągnie całą załogę w stronę transformacji Lean, kończąc na podstawowym pracowniku, który podczas swojej pracy ma największą szansę na dostrz ...

-

Zarządzanie wizualne

Visual Management – czyli zarządzanie wizualne. Jest to jeden z ważnych elementów filozofii szczupłego zarządzania. W krótkiej analizie tego narzędzia wskazane zostały powody dla których warto stosować VM.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej