Baza wiedzy Lean

5S – droga do łatwiejszej pracy

Poznaj kroki 5S - opis lub przejrzyj 5S w skrócie

Co prawda musimy przyznać, że pod tymi pojęciami kryje się czynność sprzątania, ale jeszcze raz warto przypomnieć, że samo sprzątanie nie jest celem 5S, ale zadaniem w drodze do łatwiejszej pracy. Jednak, abyśmy widzieli w pełni jego korzyści, nie może to być tzw. „sztuka dla sztuki” i sprzątanie tylko po to, aby dyrektor mógł się cieszyć czystą halą. Czysta hala i czyste stanowisko cieszy przecież wszystkich, którzy przy nim pracują. Może rzeczywiście faktem jest, że są pracownicy, którzy z wielkim oporem podchodzą do tego tematu. Jeszcze inni mówią: „U nas już próbowali i umarło śmiercią naturalną”. Spytajmy się tylko, czy na pewno to była śmierć naturalna? Może ktoś w zakładzie 5S po prostu zabił?

Kto może najłatwiej „zabić” 5S? Niestety znowu zarządzający. Jest przynajmniej 1000 sposobów na zabicie 5S przez zarządzających. Albo inaczej. Jest przynajmniej 1000 sposobów na to, by kierownicy i dyrektorzy, a przy tym także ich pracownicy myśleli, że 5S umarło śmiercią naturalną. Jakie są najgorsze z nich?

Podajmy jeden z przykładów:

- Dyrektor produkcji mówi kierownikom: „Na konferencji Lean słyszałem, że 5S sprawia cuda na hali. Zamiast brudnej hali produkcyjnej będziemy mieli tu czysto jak w biurze. Zróbcie to do końca miesiąca”. Dyrektor zapisuje sobie ustalony termin w kalendarzu i błogosławi kierownikom na ich drogę 5S.

- Kierownicy pojawiają się na swoich oddziałach i mówią: „Od jutra będą szkolenia 5S, na wszystkich maszynach wasze brygady mają utrzymywać nienaganny porządek. Mamy czas do końca miesiąca.”

- Brygadziści rozmawiają ze swoimi pracownikami: „Na górze znowu coś wymyślili. Będziemy robić porządki. Za miesiąc będą oceniać stanowiska pracy.”

- Pracownicy: „A norma? Przecież się nie wyrabiamy.”

- Brygadziści: „Jakoś poradzimy, musi być porządek, bo inaczej polecą nam po premii.”

Jakiś inny przykład? Jako, że pracownicy nie mają czasu zająć się 5S, brygadzista z kierownikiem poustawiali im na nowo narzędzia, poprzestawiali skrzynki z detalami i narzędziami. Oznaczyli żółtą taśmą miejsce dla paleciaka i wyznaczyli reguły sprzątania. Na koniec miesiąca dyrektor przychodzi i zadowolony chwali kierowników, przyznaje im premie za zaangażowanie i za osiągnięcie celu. Hala jest posprzątana, pięknie wygląda, ale...

Podsłuchajmy rozmowę pracowników:

- Pracownik 1: „Dobrze, że „dyro” przyszedł już ocenić na nasze stanowisko. Myślałem, że wieki będziemy musieli latać po ten paleciak na drugi koniec hali.”

- Pracownik 2: „A wiesz, co nam kazali robić? Miałem odkładać śrubokręty do skrzynki obok Zenka.”

- Pracownik 1: „Ale Zenek przecież nie używa śrubokrętów.”

- Pracownik 2: „No widzisz. Ale tam miałem je układać, żeby dyrektor z drogi widział jak działa to 5S.”

- Pracownik 1: „Dobrze, że to się już skończyło.”

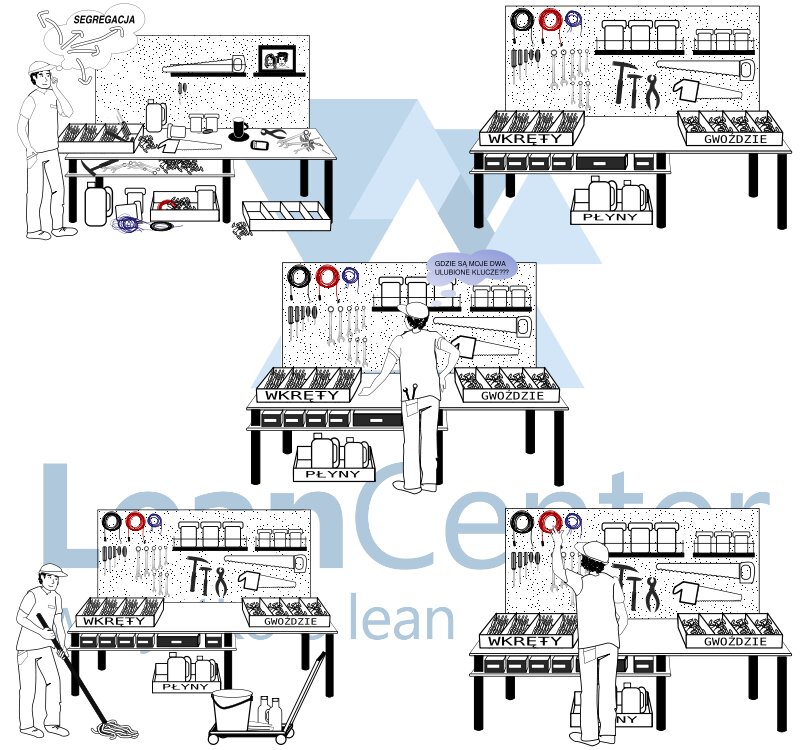

W tym przykładzie pracownicy otrzymali nakaz, otrzymali nawet „pomoc” w wdrażaniu 5S, bo przystosowano im na nowo stanowisko pracy. Co zatem zawiodło? Zawiodła cała reszta działań zlokalizowanych wokół 5S, które pomagają w utrzymaniu wypracowanych standardów. No właśnie słowo: „wypracowanych” jest tu ważnym kluczem. Stanowisko pracy nie może być zorganizowane tak, aby podobało się zarządzającym, tylko tak, aby zapewniało pracownikom najlepsze możliwości produkcyjne (mówimy tu zarówno o produkcji na hali montażowej, jak i przetwarzaniu dokumentów w biurach). 5S ma zastosowanie wszędzie i dobrze przemyślany wszędzie ułatwia pracę. Dzięki wypracowanym standardom odkładania narzędzi, pracownik może szybciej je znaleźć. Dzięki na nowo usytuowanym pojemnikom nie musi schylać się do niego trzysta razy na zmianę. Dzięki wyznaczonemu miejscu na paleciak, widzi z daleka, czy jest on obecnie dostępny. Dzięki krótkiemu sprzątaniu po zakończeniu pracy widzi wszelkie anomalia (np. część, która mogła wypaść z produkowanego elementu, albo niezrealizowaną fakturę).

Jak zarządzający zabijają 5S w najśmieszniejszy sposób? Odmawiają kupienia narzędzia, stojaka, miotły, czy paleciaka ze względu na kryzys. Oczywiście nie wszystkie przypadki uzasadniają kupienie nowego sprzętu lub nowych narzędzi. Jednak odmówienie bez zastanowienia zakupu (szacowanego na 1500 zł netto), który znacznie ułatwi pracę 30 osobowej brygadzie, świadczy o hipokryzji osoby, która nowy ład i porządek w swoim zakładzie chce wprowadzać. Zanim zostaną wypowiedziane magiczne wyrażenia „brak pieniędzy”, „kryzys” i wszystkie im podobne, trzeba przeliczyć, ile tak naprawdę oszczędzimy czasu naszym ludziom, który obecnie poświęcają na szukanie narzędzi. I ile pieniędzy byliby w stanie w tym czasie dla nas zarobić.

Czy pracownicy mają możliwość „zabijania” 5S. Również mają, ale nie możemy wierzyć, że 90% załogi pragnie pracować w bałaganie. Jest wręcz zupełnie odwrotnie. Ponownie jak w przypadku marnotrawstw, wystarczy posłuchać ich głosu. Oczywiście wśród załogi będą tacy, którzy nie przyjmą nowego systemu pracy – jednak jeżeli pozwolimy im z naszym wsparciem stworzyć łatwiejsze procesy, które niejako naturalnie będą skłaniały do utrzymywania wypracowanych standardów, sami zyskamy bardziej przejrzystą produkcję i mniej wypadków. 5S nie jest więc narzędziem, czy sposobem na pracę, który będzie działał wdrażany bez znajomości wykonywanych w miejscu pracy czynności. Znajdą się także pracownicy, którzy uważają, że obecny sposób pracy jest najlepszy. Nie wykluczone, że tak jest, jednak jednocześnie nie zwalnia to z obowiązku utrzymywania standardów w pracy. Nie zawsze pracownik w pierwszym momencie widzi, że zaproponowane rozwiązanie jest lepsze. Przez jego opór przemawia siła przyzwyczajenia.

„Jeżeli przez pięć lat odkładałem narzędzia tak, a nie inaczej, dlaczego miałbym to zmieniać?” – może myśleć pracownik. Jednak warto zmieniać, warto spróbować. Jeśli jesteśmy pracownikami i w naszym zakładzie zaczyna się wdrożenie 5S, przyjmijmy to jako zapowiedź lepszego. Rozwiązania będą służyć łatwiejszej pracy. Ale stanie się tak, jeśli mając problemy z nowym ustawieniem stanowiska, będziemy zgłaszać je przełożonym, a przełożeni będą razem z wami je analizować i dążyć do jeszcze większego ułatwienia pracy.

O pięciu krokach 5S i zadaniach pracownika oraz zarządzających można przeczytać w następnym artykule Pięć kroków 5S do lepszych warunków pracy.

Przeczytaj również o Lean

-

Wdrożenie TPM krok po kroku

Osiem filarów TPM określonych przez JIPM (Japan Instytut of Plant Management) to obszary, których usprawnienie pomoże w redukcji awarii maszyn, zmniejszy produkcję wadliwych detali oraz pozwoli zapobiegać wypadkom. Wdrożenie TPM-u może być realizowane w przedstawionych przez ten japoński instytut krokach.

-

Kaizen - czym jest i jak działa w polskich firmach

Kaizen z jest podstawowym filarem doskonalenia firmy w ramach Lean Manufacturing - przedstawiamy przykład działania programu kaizen w przedsiębiorstwie oraz główne problemy i błędy, które pojawiają się w jego wdrożeniu?

-

Pięć kroków 5S dla lepszych warunków pracy

W poprzednim artykule opisaliśmy negatywne skojarzenia z 5S, które zaczynają coraz częściej pojawiać wśród pracowników, którym narzucono „sprzątanie”. Dziś wyjaśnimy, na czym polega 5S w firmach, którym zależy na wykorzystaniu pełni potencjału tej metody.

-

Lean to nie tylko narzędzia - Lean to ludzie

Mapowanie strumienia wartości, 5S, 5 Dlaczego, Kanban, Kaizen, wizualne zarządzanie, to narzędzia, które mają zredukować koszty produkcji i zwiększyć możliwości produkcyjne przedsiębiorstw. Jednak narzędzia pozostaną tylko bezużytecznymi narzędziami, jeżeli nie zaczną używać ich ludzie.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej