Projekty Lean

Tajemnice TPS Manual - wywiad: Mark Warren

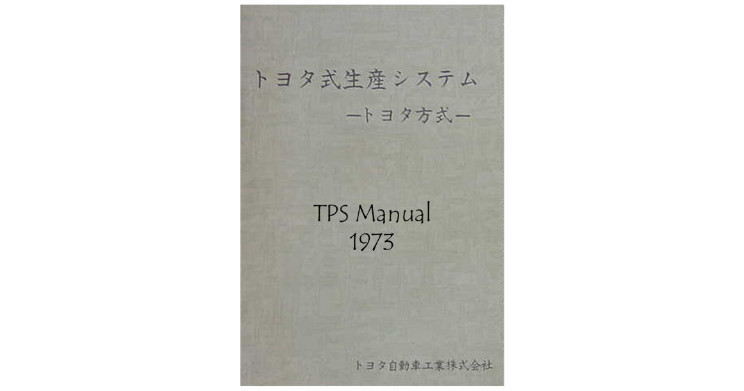

Mark Warren czyni starania, by przetłumaczyć podręcznik opisujący Toyota Production System, który został w 1973 roku udostępniony poddostawcom Toyoty. Spytaliśmy Marka Warrena o to, jak doszło do podjęcia tego kroku oraz o zaskakujące informacje zawarte w "Manualu TPS".

Co skłoniło Pana do zbadania przeszłości Toyoty i próby zrozumienia przyczyn jej sukcesu?

Mark Warren: Powinienem spróbować umieścić to w pewnym kontekście, w oparciu o moje osobiste doświadczenia. Jako dziecko pamiętam przedmioty "Made in Japan" jako tanie i słabej jakości. Wraz z wiekiem obserwowałem transformację produktów, które stały się bardziej niezawodne i miały wyższą jakość, a jednocześnie były niedrogie. Aparaty i artykuły elektroniczne były pierwszymi produktami konsumenckimi, w których Japonia zaczęła dominować na rynkach. Samochody przyszły nieco później. Było to wielką tajemnicą, w jaki sposób przemysł japoński, a nie tylko Toyota, mógł wytwarzać doskonałe produkty po tak niskich cenach.

Informacje na temat japońskiego przemysłu były trudne do zdobycia, a wiele z nich było odgadywanych przez część badaczy przemysłu, którzy rozpoczęli działalność w latach siedemdziesiątych. Przeniesienie zainteresowania na Toyotę rozpoczęło się po opublikowaniu książki "Maszyna, która zmieniła świat" w 1990 r. (ta książka wprowadziła pojęcie "lean"). Podczas gdy wszystkie japońskie przedsiębiorstwa były bardziej produktywne niż amerykańskie i europejskie fabryki, Toyota była nieco lepsza niż inni japońscy producenci.

Przed rokiem 1990 tylko garstka pisarzy próbowała wyjaśnić, co Japończycy zrobili inaczej.

Jako inżynier wiedziałem, że świetne pomysły rzadko zdarzają się same. Jak powiedział Isaac Newton: "Stał na barkach gigantów". Ponieważ mogliśmy teraz rozpoznać, że Toyota może robić coś w inny sposób, zacząłem szukać wskazówek. Taiichi Ohno często pisywał i wspominał w wywiadach, że studiował Forda, więc zacząłem też studiować metody Forda, aby sprawdzić, czy istnieją jakieś wskazówki, które pozwolą połączyć z tym, co zrobił Ohno budując TPS. W tym momencie John Shook (pierwszy amerykański pracownik Toyoty, później dyrektor generalny Lean Enterprise Institute) przedstawił kilka spostrzeżeń. Wspomniał, że Toyota używa programów TWI począwszy od około 1951 roku. To pasowało do okresu działania Ohno, gdy tworzono fundamenty TPS. John Shook wspomniał także o książce, którą widział w bibliotece Toyoty ... opublikowanej w 1931 roku, która zawierała pełny rozdział opisujący to, co uznajemy za system "Andon".

Aby naprawdę zrozumieć sukces Toyoty, musisz zdać sobie sprawę, że poza budowaniem TPS przez Taiichi Ohno, były jeszcze dwa inne ważne czynniki. Najpierw była trzymiesięczna podróż Eiji Toyody do fabryki Forda w River Rouge. Został on tam przeszkolony jako inżynier i był zaznajomiony z procesami produkcyjnymi. W czasie jego wizyty, metody Forda miały tak samo "mistyczną" aurę jak Toyota. Podczas odwiedzin, zdał sobie sprawę, że Ford nie ma technologii, która nie byłaby dostępna dla Toyoty. Zauważył, że Toyota potrzebuje około 9 osób, aby wykonać to co u Forda jedna. Nauka otrzymana podczas tej podróży nadała kierunek przemianom w drodze do bycia liderem na rynku.

Drugim ważnym czynnikiem będzie przywództwo w Toyota Motor Sales. To tutaj zakorzeniło się słynne "skupienie na kliencie". Sprzedawcy pracowali, aby zrozumieć, czego klienci chcieli i na co mogliby sobie pozwolić. Postrzegali swoją pracę także jako tworzenie klientów. Odnieśli sukces, stale wywierając nacisk na produkcję, aby rosła i dostarczała na czas. Bez zwiększonego popytu i wsparcia zarządzania nie byłoby potrzeby, aby Ohno budował TPS.

Z Pana inicjatywy przetłumaczono podręcznik Toyoty z siedemdziesiątych lat wyjaśniający TPS poddostawcom. Co Pana najbardziej zaskoczyło w tej instrukcji?

MW: Podziękowania należą się Artowi Smalley’owi, który umożliwił mi uzyskanie dostępu do japońskiej wersji podręcznika. Czekałem, aż ktoś go przetłumaczy i opublikuje. Tak się nie stało, więc uznałem, że warto zainwestować czas przynajmniej w pierwszy rozdział (pracuję nad resztą).

Zanim przetłumaczyłem podręcznik, wprowadziłem podział autorów w zależności od tego czy byli częścią zespołu, który opracował TPS. Każde pokolenie uczniów i nauczycieli edytowało i uzupełniało niektóre treści. Z biegiem czasu i po przeczytaniu setek książek na ten temat, nietrudno było ustalić, jak daleko odbiegli od pierwszych autorów. Na marginesie, ignorując wszystkie twierdzenia udziału w budowie systemu... większość z nich jest nieprawdziwa.

Najbardziej podobało mi się w tej instrukcji, jak jasno w pierwszym rozdziale opisane są przyczyny, dlaczego to robili. Niektóre z tych materiałów wydają się zbyteczne, ponieważ tłumaczą te same zagadnienia z różnych perspektyw. Bardzo podoba mi się natomiast prostota i klarowność tego, w jaki sposób są tłumaczone cele.

Co do tego, co mnie zaskoczyło, musiałbym powiedzieć, iż jest to kilka punktów dotyczących oczekiwań wobec przełożonego. Jest kilka miejsc, w których określone zostały wymagania dla przełożonych i powody dla których je postawiono. Osoba nadzorująca musi być w stanie wykonywać każdą pracę, którą nadzoruje, musi być w stanie rozwiązywać problemy, musi być zdolna (i chętna) do pracy na linii itp.

Jakie są według Pana główne czynniki, które sprawiają, że TPS jest trudnym systemem do kopiowania? Wiele firm nie może wdrożyć go w swoim środowisku.

MW: Jako przyczynę niepowodzenia często podaje się zbyt mały nacisk na "miękki" aspekt lean. Uważam, że zbyt wiele osób koncentruje się na "otoczce lean", wyglądaniu jak Toyota lub wdrażaniu tylko narzędzi. Istnieje kilku "złych liderów", którzy wdrażają je tylko w celu zmniejszenia liczby pracowników.

Jeśli menedżerowie wyższego szczebla są "zbyt zajęci", by się zaangażować, to nie mogą działać jako liderzy. Obserwujący kopiują zachowanie lidera. Jeśli szef jest zbyt zajęty, by uważać wdrażanie lean za ważne, to wysyła on wiadomość do swoich pracowników, że oni mogą też te działania bezpiecznie zignorować. Inną pułapką jest to, że kierownictwo może być skłonne zapłacić za szkolenie, ale nie przeznacza czasu na ćwiczenie i wykorzystanie umiejętności, których się nauczono.

Jeśli czytasz niektóre z wczesnych opisów pracy przez Ohno, czy informacje o pracach wykonywanych w fabrykach Forda, które doprowadziły do powstania linii montażowej, to wspólnym czynnikiem jest to, że był tam brud! Ciągłe doskonalenie oznacza ciągłą zmianę. Ciągle zmieniasz układy, modyfikujesz maszyny, eksperymentujesz ze znalezieniem lepszego sposobu na wykonanie zadania.

Błyszczące programy 5S są wskaźnikiem, że nie dokonano prawdziwych ulepszeń poza odrobiną sprzątania. Pierwotnym celem TPS było zwiększenie produktywności przy jednoczesnym obniżeniu kosztów i poprawie jakości. Pracowało się nad poprawą systemu produkcji, nie chodziło o to aby wyglądać ładnie. Aby ulepszyć system, pracujesz nad najsłabszym ogniwem... wszystkie wysiłki podejmowane w innych obszarach mają niewielki lub zerowy wpływ na zadowolenie klienta.

Jest Pan propagatorem metod TWI, co czyni tę metodę tak ważną i potrzebną w dzisiejszej operacji?

MW: To, co zostało pominięte, gdy zaczęliśmy skupiać się na poznawaniu Toyoty, to proces uczenia się i rozwoju Taiichi Ohno. Kiedy pisze on o swojej wczesnej karierze, wspomina o odwiedzinach w przędzalni, gdzie zauważył, że produkt był przenoszony w małych partiach. Pracownicy koncentrowali się na rozwiązywaniu problemów, zamiast próbować uczyć ludzi, jak szybciej naprawiać defekty. Taiichi Ohno miał około 20 lat prób wprowadzenia przepływu z pewnym sukcesem. Dopiero po dodaniu metod TWI w 1951 r. rozwój TPS rozpoczął przynosić znaczące postępy. Metody TWI stały się fundamentem, strukturalnym procesem myślenia w rozwiązywaniu problemów. Dodanie metod TWI było punktem zwrotnym w rozwoju TPS.

Jedna z najlepszych książek, która jasno opisuje cel Ohno (tworzenie przepływu), została napisana przez Takehiko Haradę: „Management Lessons from Taiichi Ohno”. Dołączył on do Toyoty w czasie, gdy Ohno uważał, że jego system jest stabilny (około 1965-67). Harada był miał szansę pracować w tym samym obszarze co Ohno i uważnie go obserwować. Później był odpowiedzialny za zarządzanie działem konsultingowym Toyoty (OMCD).

Przez ponad dekadę eksperymentowałem, próbując powielić krzywą uczenia się i rozwoju, taką jaką Toyota miała w latach 1950-1965, ponieważ dzięki niej szybko podniosła się wydajność, a ich ludzie nauczyli się budować swój system produkcyjny. Opiera się to na metodach TWI jako strukturze rozwiązywania problemów, co pomaga nam to lepiej wykorzystywać znane narzędzia lean.

Mark Warren: Powinienem spróbować umieścić to w pewnym kontekście, w oparciu o moje osobiste doświadczenia. Jako dziecko pamiętam przedmioty "Made in Japan" jako tanie i słabej jakości. Wraz z wiekiem obserwowałem transformację produktów, które stały się bardziej niezawodne i miały wyższą jakość, a jednocześnie były niedrogie. Aparaty i artykuły elektroniczne były pierwszymi produktami konsumenckimi, w których Japonia zaczęła dominować na rynkach. Samochody przyszły nieco później. Było to wielką tajemnicą, w jaki sposób przemysł japoński, a nie tylko Toyota, mógł wytwarzać doskonałe produkty po tak niskich cenach.

Informacje na temat japońskiego przemysłu były trudne do zdobycia, a wiele z nich było odgadywanych przez część badaczy przemysłu, którzy rozpoczęli działalność w latach siedemdziesiątych. Przeniesienie zainteresowania na Toyotę rozpoczęło się po opublikowaniu książki "Maszyna, która zmieniła świat" w 1990 r. (ta książka wprowadziła pojęcie "lean"). Podczas gdy wszystkie japońskie przedsiębiorstwa były bardziej produktywne niż amerykańskie i europejskie fabryki, Toyota była nieco lepsza niż inni japońscy producenci.

Przed rokiem 1990 tylko garstka pisarzy próbowała wyjaśnić, co Japończycy zrobili inaczej.

Jako inżynier wiedziałem, że świetne pomysły rzadko zdarzają się same. Jak powiedział Isaac Newton: "Stał na barkach gigantów". Ponieważ mogliśmy teraz rozpoznać, że Toyota może robić coś w inny sposób, zacząłem szukać wskazówek. Taiichi Ohno często pisywał i wspominał w wywiadach, że studiował Forda, więc zacząłem też studiować metody Forda, aby sprawdzić, czy istnieją jakieś wskazówki, które pozwolą połączyć z tym, co zrobił Ohno budując TPS. W tym momencie John Shook (pierwszy amerykański pracownik Toyoty, później dyrektor generalny Lean Enterprise Institute) przedstawił kilka spostrzeżeń. Wspomniał, że Toyota używa programów TWI począwszy od około 1951 roku. To pasowało do okresu działania Ohno, gdy tworzono fundamenty TPS. John Shook wspomniał także o książce, którą widział w bibliotece Toyoty ... opublikowanej w 1931 roku, która zawierała pełny rozdział opisujący to, co uznajemy za system "Andon".

Aby naprawdę zrozumieć sukces Toyoty, musisz zdać sobie sprawę, że poza budowaniem TPS przez Taiichi Ohno, były jeszcze dwa inne ważne czynniki. Najpierw była trzymiesięczna podróż Eiji Toyody do fabryki Forda w River Rouge. Został on tam przeszkolony jako inżynier i był zaznajomiony z procesami produkcyjnymi. W czasie jego wizyty, metody Forda miały tak samo "mistyczną" aurę jak Toyota. Podczas odwiedzin, zdał sobie sprawę, że Ford nie ma technologii, która nie byłaby dostępna dla Toyoty. Zauważył, że Toyota potrzebuje około 9 osób, aby wykonać to co u Forda jedna. Nauka otrzymana podczas tej podróży nadała kierunek przemianom w drodze do bycia liderem na rynku.

Drugim ważnym czynnikiem będzie przywództwo w Toyota Motor Sales. To tutaj zakorzeniło się słynne "skupienie na kliencie". Sprzedawcy pracowali, aby zrozumieć, czego klienci chcieli i na co mogliby sobie pozwolić. Postrzegali swoją pracę także jako tworzenie klientów. Odnieśli sukces, stale wywierając nacisk na produkcję, aby rosła i dostarczała na czas. Bez zwiększonego popytu i wsparcia zarządzania nie byłoby potrzeby, aby Ohno budował TPS.

Z Pana inicjatywy przetłumaczono podręcznik Toyoty z siedemdziesiątych lat wyjaśniający TPS poddostawcom. Co Pana najbardziej zaskoczyło w tej instrukcji?

MW: Podziękowania należą się Artowi Smalley’owi, który umożliwił mi uzyskanie dostępu do japońskiej wersji podręcznika. Czekałem, aż ktoś go przetłumaczy i opublikuje. Tak się nie stało, więc uznałem, że warto zainwestować czas przynajmniej w pierwszy rozdział (pracuję nad resztą).

Zanim przetłumaczyłem podręcznik, wprowadziłem podział autorów w zależności od tego czy byli częścią zespołu, który opracował TPS. Każde pokolenie uczniów i nauczycieli edytowało i uzupełniało niektóre treści. Z biegiem czasu i po przeczytaniu setek książek na ten temat, nietrudno było ustalić, jak daleko odbiegli od pierwszych autorów. Na marginesie, ignorując wszystkie twierdzenia udziału w budowie systemu... większość z nich jest nieprawdziwa.

Najbardziej podobało mi się w tej instrukcji, jak jasno w pierwszym rozdziale opisane są przyczyny, dlaczego to robili. Niektóre z tych materiałów wydają się zbyteczne, ponieważ tłumaczą te same zagadnienia z różnych perspektyw. Bardzo podoba mi się natomiast prostota i klarowność tego, w jaki sposób są tłumaczone cele.

Co do tego, co mnie zaskoczyło, musiałbym powiedzieć, iż jest to kilka punktów dotyczących oczekiwań wobec przełożonego. Jest kilka miejsc, w których określone zostały wymagania dla przełożonych i powody dla których je postawiono. Osoba nadzorująca musi być w stanie wykonywać każdą pracę, którą nadzoruje, musi być w stanie rozwiązywać problemy, musi być zdolna (i chętna) do pracy na linii itp.

Jakie są według Pana główne czynniki, które sprawiają, że TPS jest trudnym systemem do kopiowania? Wiele firm nie może wdrożyć go w swoim środowisku.

MW: Jako przyczynę niepowodzenia często podaje się zbyt mały nacisk na "miękki" aspekt lean. Uważam, że zbyt wiele osób koncentruje się na "otoczce lean", wyglądaniu jak Toyota lub wdrażaniu tylko narzędzi. Istnieje kilku "złych liderów", którzy wdrażają je tylko w celu zmniejszenia liczby pracowników.

Jeśli menedżerowie wyższego szczebla są "zbyt zajęci", by się zaangażować, to nie mogą działać jako liderzy. Obserwujący kopiują zachowanie lidera. Jeśli szef jest zbyt zajęty, by uważać wdrażanie lean za ważne, to wysyła on wiadomość do swoich pracowników, że oni mogą też te działania bezpiecznie zignorować. Inną pułapką jest to, że kierownictwo może być skłonne zapłacić za szkolenie, ale nie przeznacza czasu na ćwiczenie i wykorzystanie umiejętności, których się nauczono.

Jeśli czytasz niektóre z wczesnych opisów pracy przez Ohno, czy informacje o pracach wykonywanych w fabrykach Forda, które doprowadziły do powstania linii montażowej, to wspólnym czynnikiem jest to, że był tam brud! Ciągłe doskonalenie oznacza ciągłą zmianę. Ciągle zmieniasz układy, modyfikujesz maszyny, eksperymentujesz ze znalezieniem lepszego sposobu na wykonanie zadania.

Błyszczące programy 5S są wskaźnikiem, że nie dokonano prawdziwych ulepszeń poza odrobiną sprzątania. Pierwotnym celem TPS było zwiększenie produktywności przy jednoczesnym obniżeniu kosztów i poprawie jakości. Pracowało się nad poprawą systemu produkcji, nie chodziło o to aby wyglądać ładnie. Aby ulepszyć system, pracujesz nad najsłabszym ogniwem... wszystkie wysiłki podejmowane w innych obszarach mają niewielki lub zerowy wpływ na zadowolenie klienta.

Jest Pan propagatorem metod TWI, co czyni tę metodę tak ważną i potrzebną w dzisiejszej operacji?

MW: To, co zostało pominięte, gdy zaczęliśmy skupiać się na poznawaniu Toyoty, to proces uczenia się i rozwoju Taiichi Ohno. Kiedy pisze on o swojej wczesnej karierze, wspomina o odwiedzinach w przędzalni, gdzie zauważył, że produkt był przenoszony w małych partiach. Pracownicy koncentrowali się na rozwiązywaniu problemów, zamiast próbować uczyć ludzi, jak szybciej naprawiać defekty. Taiichi Ohno miał około 20 lat prób wprowadzenia przepływu z pewnym sukcesem. Dopiero po dodaniu metod TWI w 1951 r. rozwój TPS rozpoczął przynosić znaczące postępy. Metody TWI stały się fundamentem, strukturalnym procesem myślenia w rozwiązywaniu problemów. Dodanie metod TWI było punktem zwrotnym w rozwoju TPS.

Jedna z najlepszych książek, która jasno opisuje cel Ohno (tworzenie przepływu), została napisana przez Takehiko Haradę: „Management Lessons from Taiichi Ohno”. Dołączył on do Toyoty w czasie, gdy Ohno uważał, że jego system jest stabilny (około 1965-67). Harada był miał szansę pracować w tym samym obszarze co Ohno i uważnie go obserwować. Później był odpowiedzialny za zarządzanie działem konsultingowym Toyoty (OMCD).

Przez ponad dekadę eksperymentowałem, próbując powielić krzywą uczenia się i rozwoju, taką jaką Toyota miała w latach 1950-1965, ponieważ dzięki niej szybko podniosła się wydajność, a ich ludzie nauczyli się budować swój system produkcyjny. Opiera się to na metodach TWI jako strukturze rozwiązywania problemów, co pomaga nam to lepiej wykorzystywać znane narzędzia lean.

| Mark Warren ma ponad 30-letnie doświadczenie w pracy z wieloma firmami, uczestnicząc w poprawie produktywności i jakość produkcji. W wyniku obszernych badań programów TWI w Archiwum Narodowym i kolekcjach prywatnych na całym świecie, redagował i tworzył kilka książek związanych z TWI. W 2002 roku w celu świadczenia usług doradczych w zakresie zarządzania projektami założył firmę Tesla2. Obecnie w ramach swoich badań źródeł sukcesu japońskich firm, koordynuje tłumaczenie podręcznika Toyota Production System (TPS Manual z 1973 roku), który pierwotnie wyjaśniał jego działanie poddostawcom Toyoty. |

Technologie wspierające Lean

PARTNERZY SEKCJI:

Śledź nas w social media

Aktualności

10 lat działalności SLMP - relacja z Lean Trendy 2025

Ogólnopolski Kongres Jakościowy 2025: Wiedza. Relacje. Biznes.

PolecamyKonferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej

Kalendarz konferencji Lean

PatronujemyWyszukiwarka

Śledź nas na Facebooku