Technologie wspierające Lean

[Case Study] Prototyp obudowy kardiomonitora wykonany za pomocą technologii druku 3D – weryfikacja projektu

Dodano: 2019-02-22

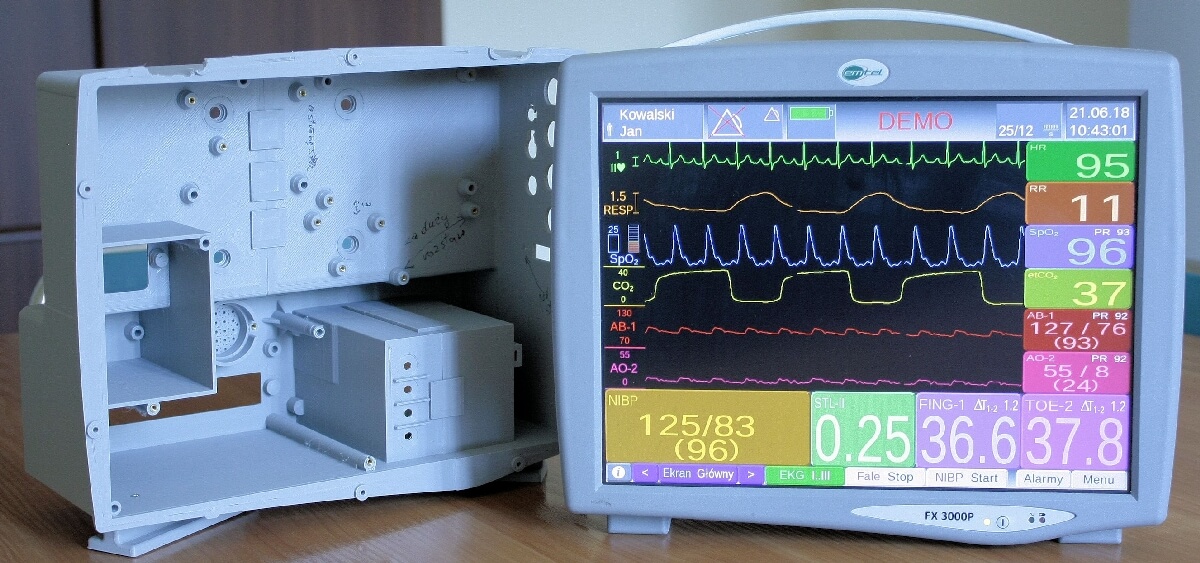

Prototyp wydrukowanej w 3D obudowy kardiomonitora w celu sprawdzenia ergonomii, wymiarów i montażu

Zastosowanie technologii druku 3D pozwala nam na bardziej elastyczne dostosowanie się do bieżących potrzeb produkcyjnych, zmniejszenie kosztów, a także pewnego rodzaju swobodę przy projektowaniu nowych urządzeń – mówi Wojciech Przybycień z firmy Emtel.

Firma

Emtel to polski dostawca aparatury medycznej, specjalizujący się w produkcji defibrylatorów i kardiomonitorów.

Projekt

Wykonanie prototypu obudowy nowego modelu kardiomonitora w skali 1:1 za pomocą technologii druku 3D.

| Wydruk 3D | Obudowa kardiomonitora FX3000P |

| Projekt | Ocena ergonomii, wymiarów i dokładności prototypu |

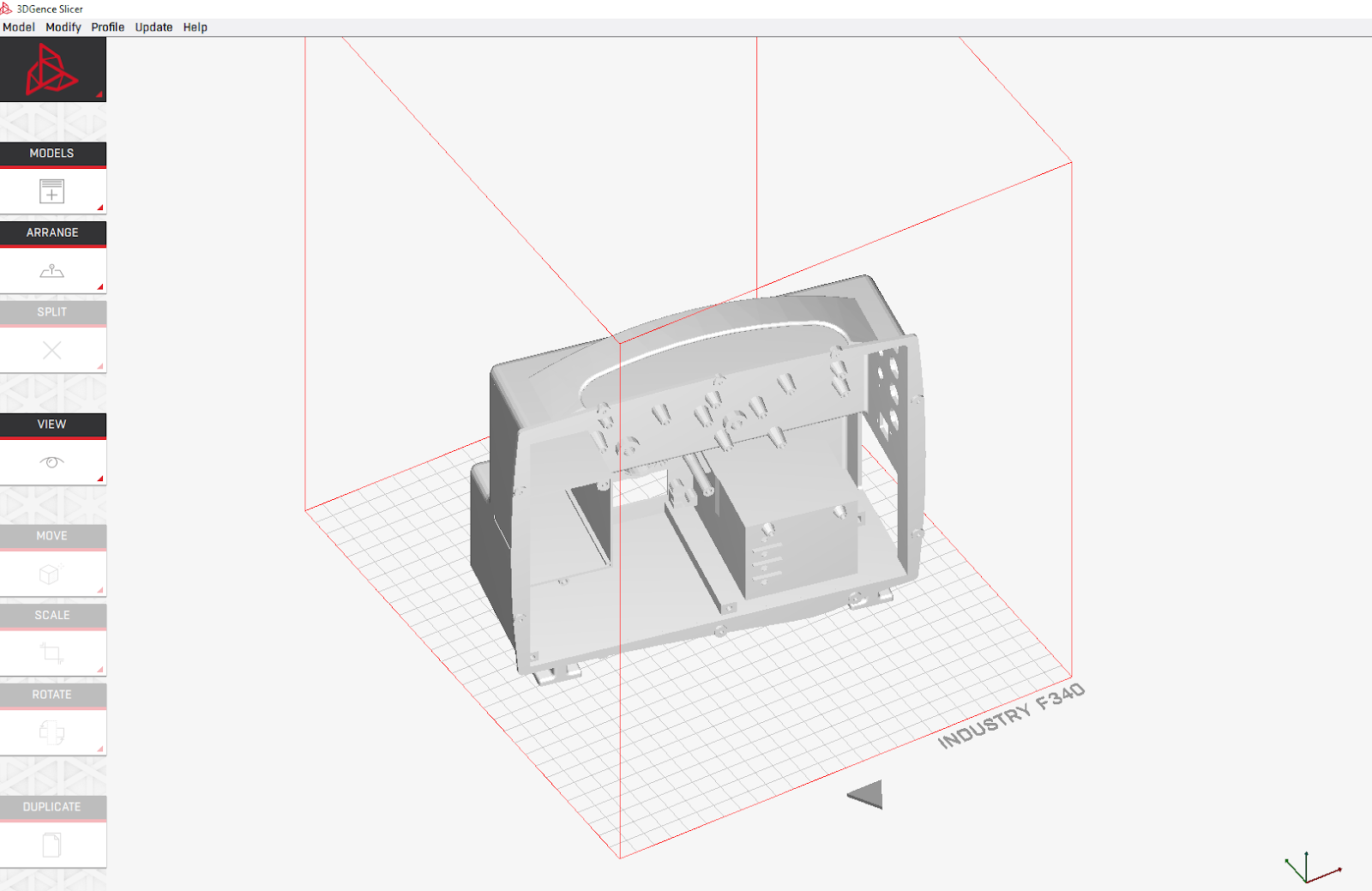

| Materiał | PLA (1.6 kg / 1szt) |

| Drukarka 3D | 3DGence ONE |

| Redukcja kosztów | 1800 zł / szt |

| Redukcja czasu | 25 dni |

Zrealizowane cele

1. Obniżenie kosztów na etapie powstawania modeli i prototypów

Wykonanie jednej obudowy kardiomonitora przez firmy zewnętrzne wiąże się z kosztem rzędu 2000 zł. Dodatkowo na etapie formowania prototypu zazwyczaj konieczne jest wykonanie 2-3 wersji tego samego modelu.

Obniżono koszt wykonania modeli i prototypów o 90%. Koszt pojedynczego wydruku 3D wyniósł 200 zł.

2. Przyspieszenie prac projektowych na etapie weryfikacji modeli i prototypów.

Proces realizacji zamówienia modeli oraz prototypów przez firmy zewnętrzne trwa minimum miesiąc. Posiadanie drukarki 3D w firmie pozwala bardzo szybko wykonać zaprojektowany model w skali 1:1 z zadowalającą dokładnością.

Prototyp kardiomonitora wykonano w przeciągu 5 dni, co skróciło czas oczekiwania o 25 dni.

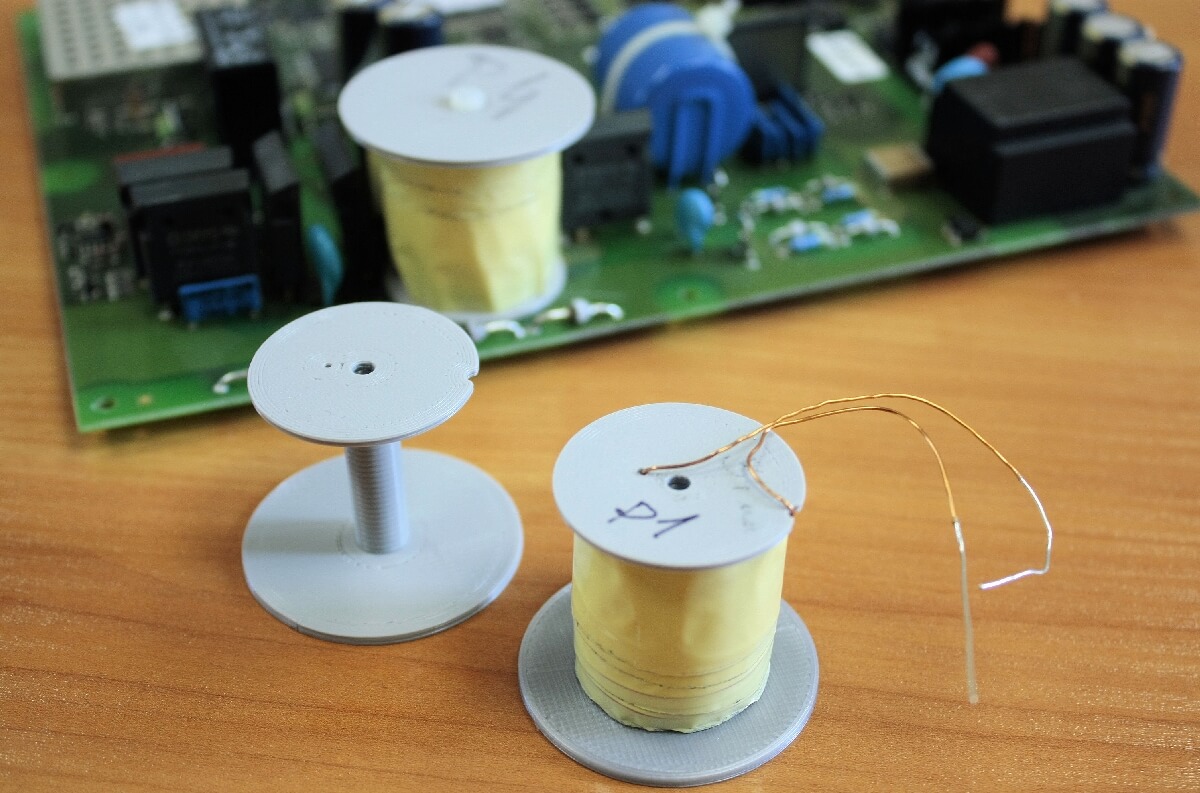

Defibrylator firmy EMTEL - Wydrukowany model karkasu, nawinięty i zastosowany w układzie dławik (produkcja małoseryjna).

3. Weryfikacja projektu poprzez montaż docelowych podzespołów w wydrukowanej obudowie.

Podczas tworzenia obudowy oczekiwana była dokładności nie gorsza niż 0.2mm, szczególnie w miejscach dotyczących rozstawów otworów montażowych. Wykorzystanie drukarki 3D umożliwiło szybkie wprowadzenie odpowiednich korekt w projekcie.

Zweryfikowano krytyczne wymiary projektu wykonania prototypu kardiomonitora.

4. Zatwierdzenie dokumentacji do wykonania form wtryskowej

Szybkie prototypowanie nowego modelu kardiomonitora poprzez dokładną weryfikację założeń projektu, ergonomii, montażu i wymiarów było możliwe za pomocą drukarki 3D.

Finalne detale uzyskane za pomocą technologii wtrysku nie wymagały żadnych poprawek.

Wprowadzenie technologii addytywnej do produkcji urządzeń medycznych sprawiło, że Emtel sam może decydować o czasie i liczbie drukowanych detali, a ich koszt uległ redukcji od trzech do pięciu razy. Przedstawiciele firmy podkreślają jednak, że każda decyzja wprowadzenia do produkcji urządzeń elementów drukowanych jest poprzedzona analizą ryzyka i testami potwierdzającymi słuszność zastosowania.

Wydrukowane części takie jak karkas dławika wykorzystywane są w produkcji małoseryjnej defibrylatorów firmy EMTEL

Pozostałe technologie wspierające Lean

-

Nietypowy proces logistyczny - jak sobie z nim poradzić bez umiejętności programistycznych?

Nietypowe procesy logistyczne od dawna stanowią wyzwanie dla przedsiębiorstw, których model biznesowy polega na wykonywaniu krótkich serii produktów na zamówienie. Do tej pory w większości przedsiębiorstw konieczne było ręczne obsługiwanie każdego etapu procesu.

-

Comarch: Intralogistyka 4.0 w praktyce, czyli poprawa wydajności zakładu produkcyjnego dzięki automatycznej lokalizacji i identyfikacji zasobów

Postęp czwartej rewolucji przemysłowej sprawia, że wprowadzanie rozwiązań IoT, które opierają się na zbieraniu danych i przetwarzaniu ich w czasie rzeczywistym, staje się koniecznością. Wiąże się to z analizą informacji dostarczanych przez systemy oparte na najnowszych technologiach.

-

Jak usprawnić intralogistykę w firmie w oparciu o lokalizację zasobów?

Wyzwania, jakie stawia przed nami czwarta rewolucja przemysłowa, skłaniają przedsiębiorców do poszukiwania rozwiązań, które znacznie uproszczą i zautomatyzują procesy produkcyjne i logistyczne.

Komentarze

Konferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej