Projekty Lean

Wizja rewolucyjnych przemian w produkcji według Tesli vs wodorowa przyszłość Toyoty

Tesla, która zaskarbiła sobie serca klientów w pełni elektrycznymi samochodami, a po drugiej stronie motoryzacyjnego świata Toyota, która przez lata zapowiadała, że samochody elektryczne upowszechnią się dopiero za kilka dekad, szukająca jednocześnie swej przyszłości w społeczeństwie wodorowym i nieoczekiwanie dokonująca przełomu w magazynowaniu energii. W niniejszym artykule, na podstawie fragmentów książki „Projektowanie przyszłości” J.K. Likera i J.M. Morgana poznajmy dwa światy, dwie odmienne wizje i strategie tych firm.

Którzy producenci samochodów przetrwają i staną się Fordem lub Mercedesem XXI wieku? Którzy odejdą do przeszłości, jak Studebaker i Packard? Historia motoryzacji dzieje się na naszych oczach. Zmiany zachodzą szybko i wyraźnie rysuje się linia podziału: po jednej stronie mamy przełomowe rozwiązania technologiczne, po drugiej zaś doświadczenie i doskonałość operacyjną. Jednak nie wszystko jest takie, na jakie wygląda. Z tej walki można wyciągnąć wiele lekcji przydatnych także w innych branżach.

Transformacja w świecie motoryzacyjnym, której jesteśmy świadkami, stanowi doskonałe studium przypadku, pozwalające przyjrzeć się zależnościom między strategią, procesem rozwoju produktu i doskonałością operacyjną. Strategia nadaje kierunek wszystkim działaniom związanym z rozwojem produktu. Wiele osób ekscytuje się wizją jakiegoś niezależnego i nieszablonowego przedsiębiorcy, który przyjmuje jakąś rewolucyjną strategię i zwycięża, pokonując konkurencję niczym Dawid Goliata. Ale czy taka odważna, przełomowa strategia nowego gracza na tym rynku wystarczy?

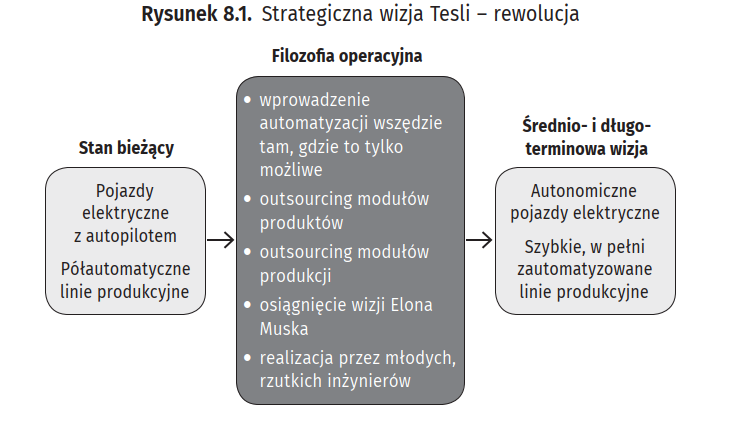

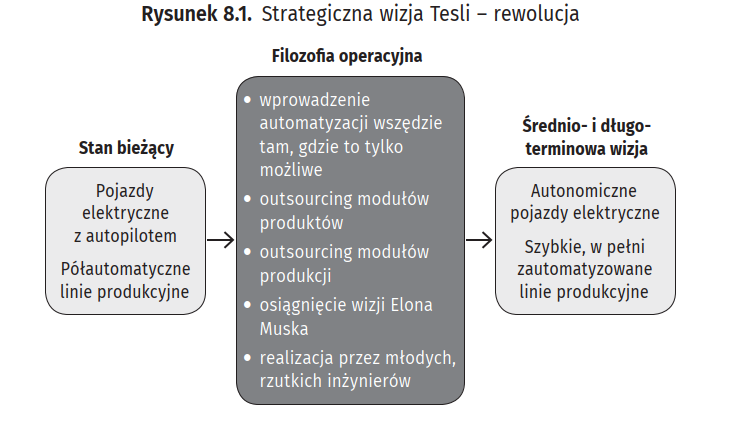

Wizja wysokowydajnych fabryk bez ludzi

Wizja Muska, której zarys przedstawiamy poniżej (rys 8.1), koncentruje się na pojazdach, choć Tesla produkuje także akumulatory, panele fotowoltaiczne oraz kompleksowe systemy produkcji energii. Dotychczas Tesla pokazała nam niektóre ze swoich przełomowych czysto elektrycznych samochodów: Model S, Model X i Model 3 oraz prototyp ciężarówki Semi. Wszystkie wyposażone są w autopilota, który w momencie pisania tej książki pozwala na jazdę autonomiczną poziomu 2 (z pięciu), co oznacza jedynie częściową automatyzację. Kierowca nadal musi kontrolować pojazd. Nie wskazujem celów średnioterminowych, ponieważ nie byliśmy w stanie dostrze żadnej różnicy między nimi a celami w dłuższej perspektywie. Wizja Tesli jest prosta: charakteryzujące się doskonałymi osiągami pojazdy elektryczne z możliwością jazdy w pełni autonomicznej.

Porter wskazywał, że kluczową częścią strategii są poszczególne działania, które będą ją wspierać. Wydaje się, że Musk zgadza się z tym poglądem. Stwierdził nawet, że prawdziwa wizja nie sprowadza się do pojazdów, ale do sposobu ich montażu w wysoko zautomatyzowanych fabrykach, dzięki czemu będzie można to robić znacznie szybciej niż w tradycyjnych zakładach. 7 lutego 2018 roku tak tłumaczył to akcjonariuszom: „Długofalową przewagę konkurencyjną Tesli będą zapewniały nie samochody, lecz zakłady produkcyjne. To z nich zamierzamy uczynić nasz produkt [...] Model T nie był produktem. Rzeczywistym produktem był zakład Forda w River Rouge. My będziemy mieli wspaniały produkt. Ale będzie nim nasza fabryka, dająca nam długofalową, trwałą przewagę konkurencyjną”. Podczas naszej ostatniej rozmowy na ten temat z Johnem Shookiem tak wypowiedział się on na temat historii River Rouge i późniejszych dokonań Toyoty:

Henry Ford opracował podstawy (przepływu) już nieco ponad sto lat temu. To – osiągnięcie wydajnej, szybkiej produkcji (a więc tego, do czego w dużej mierze dąży teraz Elon) – było wówczas stosunkowo łatwe. Wszystkie produkty były proste i, co istotniejsze, wszystkie były identyczne. Gdy tylko zwiększył się stopień skomplikowania (nowe typy produktów, dodatkowe opcje, ale także zaawansowane technologie, na przykład układy elektroniczne), ten prosty system Forda zwyczajnie się rozsypał. To, co działało na początku w Highland Park, zmieniło się w prawdziwą katastrofę, gdy próbował rozwinąć produkcję na szerszą skalę w Rouge, dodając do niej złożoność, której system po prostu nie był w stanie przyjąć. Pół wieku później Toyota odkryła kolejny ważny element tego równania – do prędkości dodała także wbudowaną jakość, przy znacznie większej złożoności i produkcji wielu modeli jednocześnie.

Czy Tesla powtórzy błędy Henry’ego Forda, próbując szybko skalować swoje rozwiązania w dążeniu do realizacji wyidealizowanej wizji fabryki River Rouge? (…) Musk snuje wizję najbardziej zautomatyzowanych fabryk samochodów na świecie, w których dostawa materiałów, produkcja i montaż odbywać się będą całkowicie bez udziału człowieka.

Podejście Toyoty do kwestii realizacji wizji jest całkowicie odmienne

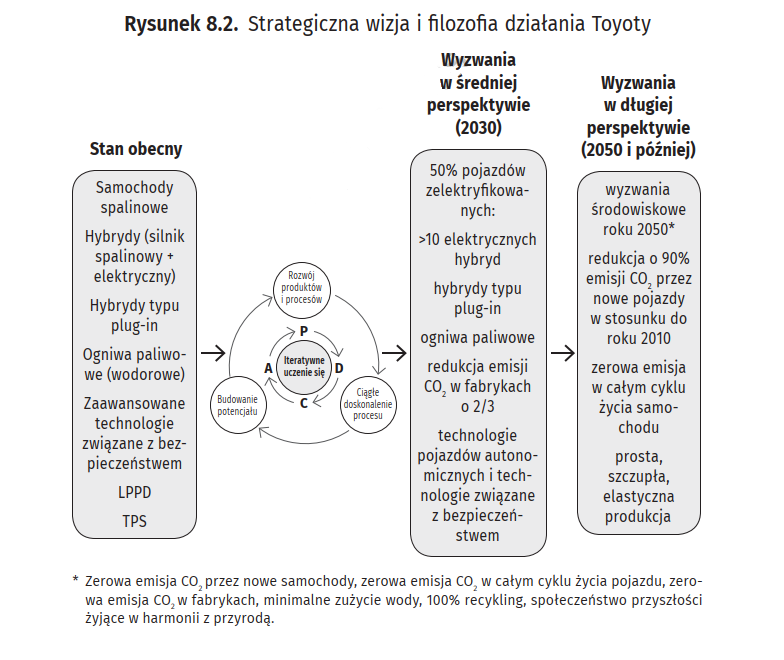

Wizja zrównoważonego rozwoju według Toyot Toyota nigdy nie deklarowała, że przyszłość motoryzacji widzi wyłącznie w czysto elektrycznych samochodach. Swoją strategię oparła na jednoczesnym rozwoju pojazdów dysponujących różnymi typami napędu. Przypomnijmy, że firma ta zaczęła pracę nad elektryfikacją samochodów na kilka dekad przed pojawieniem się na rynku Tesli i to ona była pionierem masowej produkcji elektrycznego samochodu – model Prius miał premierę w 1997 roku. Ostatnio firma rozpoczęła inwestować w technologie Big Data oraz sztuczną inteligencję, które stanowią podstawę autonomicznych pojazdów. Otwarte w 2015 roku w Stanach Zjednoczonych centrum badawcze Toyota Research Institute wydało ponad 1,5 mld dolarów na prace badawczo-rozwojowe w tym zakresie, a w 2018 roku Toyota ogłosiła, że przekaże kolejne 2,8 mld dolarów na uruchomienie Toyota Research Institute – Advanced Development w Tokio. Toyota wdraża zasady TPS także w programowaniu, dbając o to, by miliony linijek kodu niezbędnego do sterowania autonomicznymi pojazdami były odpowiedniej jakości.

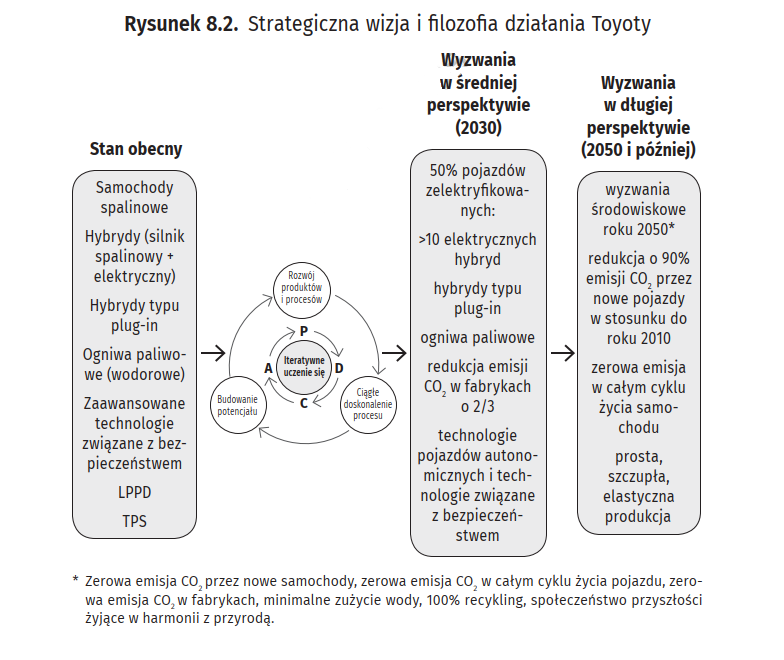

Jak twierdzi wiceprezes ds. wykonawczych Toyoty, Shigeki Tomoyama: „Jeśli chcemy w pełni wykorzystać silne strony Toyoty w tworzeniu nowych modeli biznesowych, musi to oznaczać zastosowanie TPS. Chcemy pokazać ludziom – zarówno wewnątrz, jak i na zewnątrz firmy – że TPS wciąż ma dla Toyoty zasadnicze znaczenie”. Toyota nie odrzuca wizji autonomicznych samochodów elektrycznych. Przeciwnie. Planuje rozpocząć produkcję wysoce autonomicznych pojazdów. Nie oznacza to jednak, że wszystko trzeba stawiać na jedną kartę. Firma jest zdania, że okres przejściowy, z dużym udziałem samochodów hybrydowych i hybrydowych typu plug-in będzie trwał dłużej, niż wielu sądzi. A potem nadejdzie era samochodów w pełni elektrycznych i wodorowych. Toyota zamierza realizować tę wizję stopniowo i w oparciu o swoje dwie najważniejsze zasady: szacunek wobec ludzi i ciągłe doskonalenie (patrz rys. 8.2).

Wyzwania średnio- i długoterminowe. Toyota uznaje zmiany klimatyczne spowodowane działalnością człowieka za fakt. Na swojej stronie internetowej pisze: „ekstremalne zjawiska pogodowe na całym świecie wyrządzają ogromne szkody społeczeństwu i są dowodem na to, jak poważny wpływ może mieć globalne ocieplenie. Jeśli nie podejmiemy dalszych kroków w celu redukcji gazów cieplarnianych, szacuje się, że średnia temperatura na naszym globie może wzrosnąć o 3,7–4,8°C do roku 2100 w porównaniu z okresem przed epoką industrialną”.

W obliczu takich zagrożeń Toyota postanowiła przedstawić swoje wyzwania środowiskowe w dokumencie zatytułowanym Toyota Environmental Challenge 2050. Wizja przedstawia idealny obraz przyszłości, którego być może nigdy nie da się osiągnąć, natomiast wyzwanie to konkretny i wymierny cel, którego chęć osiągnięcia deklaruje Toyota. W tym przypadku wyzwanie zaczyna się od osiągnięcia zerowej emisji dwutlenku węgla w całym cyklu życia samochodu, ale japoński koncern chce zrobić coś więcej: „Aby wyjść poza zerowy wpływ na środowisko i osiągnąć pozytywny wpływ netto, Toyota postawiła przed sobą sześć wyzwań. Wszystkie, zarówno te dotyczące zmian klimatycznych, jak i recyklingu zasobów i wody, będą trudne do osiągnięcia, ale do roku 2050 zamierzamy sukcesywnie wraz ze społeczeństwem wdrażać inicjatywy, które pozwolą uzyskać rozwój nienaruszający równowagi ekologicznej”.

Toyota zdefiniowała sześć konkretnych wyzwań: (1) zerowa emisja CO2 przez nowe samochody, (2) zerowa emisja CO2 w całym cyklu życia pojazdu (w całym łańcuchu wartości), (3) zerowa emisja CO2 w fabrykach, (4) minimalne zużycie wody i brak zanieczyszczeń, (5) 100-procentowy recykling (nic nie trafi a na wysypiska śmieci), (6) ochrona środowiska. Firmie nie wystarczy jednak uzyskanie zerowego wpływu na środowisko – chce, by był on dodatni.

Celem w bardzo długiej perspektywie czasu jest stuprocentowa elektryfikacja nowych samochodów: ma to być jednak połączenie samochodów elektrycznych, wodorowych i hybryd. Toyota chce kontynuować prace nie tylko nad pojazdami wodorowymi, ale także nad czymś szerszym, co nazywa „społeczeństwem wodorowym”.

Spróbuj, zobacz, co się stanie, wyciągnij wnioski!

Ta spójna wizja stosowana jest we wszystkich zakładach Toyoty. Celem nie jest ani szybkie montowanie samochodów, ani wprowadzanie wszędzie automatyzacji. Najważniejsze jest, by samochody schodziły z linii montażowej w tempie sterowanym popytem ze strony klienta; zapewnienie bezpieczeństwa, wysokiej jakości i elastyczności linii (w Toyocie na jednej linii montażowej powstaje nawet osiem różnych modeli), a także elastyczności pod względem ilości produkowanych samochodów (np. po to, by zarabiać pieniądze nawet przy obciążeniu na poziomie 70 procent maksymalnej wydajności linii); oraz redukcja kosztów poprzez płynne (gładkie) operacje i niskie koszty kapitałowe. Elastyczność produkcji jest ważna, ponieważ umożliwia poziomowanie harmonogramu i zapewnienie stabilności każdego zakładu (heijunka – poziomowanie, równoważenie produkowanego asortymentu oraz jego ilości w danym przedziale czasu).

Ponieważ fluktuacja sprzedaży różnych modeli jest nieunikniona, na przykład w przypadku samochodów osobowych i samochodów typu SUV: jeśli oba typy pojazdów będą produkowane na tej samej linii produkcyjnej, to zmienność popytu będzie można wyrównać na etapie produkcji. Duże fluktuacje w sprzedaży poszczególnych modeli zostaną uśrednione, co oznacza zmniejszenie (wyrównanie) ogólnych fluktuacji. A jeśli zakład jest w stanie dostosować swoje moce przerobowe (aż do 70 procent maksymalnej produktywności) do zmian ilościowych, to będzie w stanie zarabiać nawet przy dużych spadkach sprzedaży wszystkich modeli. To klucz do wywiązania się z podstawowego zobowiązania Toyoty: szacunku wobec ludzi. Szacunek zaczyna się od zapewnienia bezpieczeństwa miejsc pracy w zakładach Toyoty, ale obejmuje też bezpieczeństwo miejsc pracy u dostawców, co przekłada się na kondycję lokalnych społeczności. Człowiek w Toyocie nie jest traktowany jako koszt, lecz stanowi centralny punkt całego systemu wartości.

Podejście polegające na postawieniu człowieka w centrum wszystkich działań wyrasta z TPS i filozofii Ohno. Technologia ma służyć ludziom, a nie odwrotnie. Dlatego wysoce zautomatyzowane systemy muszą być starannie zaprojektowane, przetestowane, a następnie obsługiwane przez ludzi, którzy w ostatecznym rozrachunku są odpowiedzialni za wszystkie procesy pracy w zakładzie. Idea fabryk „ze zgaszonymi światłami” zakłada, że roboty nie będą wymagały żadnej obsługi lub będą obsługiwane przez inne roboty. To błędne założenie. Aktywne cykle PDCA, pozwalające zidentyfikować i rozwiązywać problemy w takich zautomatyzowanych systemach, stają się jeszcze istotniejsze, jako że automaty w przeciwieństwie do ludzi nie potrafią dostosowywać swych działań do sytuacji niestandardowych. Aby roboty mogły działać bez przeszkód, należałoby wpierw całkowicie wyeliminować wszelkie sytuacje odbiegające od normy.

Artykuł powstał na bazie fragmentów książki „Projektowanie przyszłości” J.K. Likera i i J.M. Morgana. wydanej przez MT Biznes.

O tym jak projektuje przyszłość Toyota, która posiada jeden z największych budżetów R&D na świecie i realizuje tak wyprzedzające czas projekty, jak pierwszy hybrydowy masowo produkowany samochód Toyota Prius, czy wodorowy Mirai, a także wiele więcej ciekawych faktów, znajdziecie w książce opisującej w jaki sposób Toyota, Ford i inni wprowadzają innowacje przez Lean Product Development.

Transformacja w świecie motoryzacyjnym, której jesteśmy świadkami, stanowi doskonałe studium przypadku, pozwalające przyjrzeć się zależnościom między strategią, procesem rozwoju produktu i doskonałością operacyjną. Strategia nadaje kierunek wszystkim działaniom związanym z rozwojem produktu. Wiele osób ekscytuje się wizją jakiegoś niezależnego i nieszablonowego przedsiębiorcy, który przyjmuje jakąś rewolucyjną strategię i zwycięża, pokonując konkurencję niczym Dawid Goliata. Ale czy taka odważna, przełomowa strategia nowego gracza na tym rynku wystarczy?

Wizja wysokowydajnych fabryk bez ludzi

Wizja Muska, której zarys przedstawiamy poniżej (rys 8.1), koncentruje się na pojazdach, choć Tesla produkuje także akumulatory, panele fotowoltaiczne oraz kompleksowe systemy produkcji energii. Dotychczas Tesla pokazała nam niektóre ze swoich przełomowych czysto elektrycznych samochodów: Model S, Model X i Model 3 oraz prototyp ciężarówki Semi. Wszystkie wyposażone są w autopilota, który w momencie pisania tej książki pozwala na jazdę autonomiczną poziomu 2 (z pięciu), co oznacza jedynie częściową automatyzację. Kierowca nadal musi kontrolować pojazd. Nie wskazujem celów średnioterminowych, ponieważ nie byliśmy w stanie dostrze żadnej różnicy między nimi a celami w dłuższej perspektywie. Wizja Tesli jest prosta: charakteryzujące się doskonałymi osiągami pojazdy elektryczne z możliwością jazdy w pełni autonomicznej.

Porter wskazywał, że kluczową częścią strategii są poszczególne działania, które będą ją wspierać. Wydaje się, że Musk zgadza się z tym poglądem. Stwierdził nawet, że prawdziwa wizja nie sprowadza się do pojazdów, ale do sposobu ich montażu w wysoko zautomatyzowanych fabrykach, dzięki czemu będzie można to robić znacznie szybciej niż w tradycyjnych zakładach. 7 lutego 2018 roku tak tłumaczył to akcjonariuszom: „Długofalową przewagę konkurencyjną Tesli będą zapewniały nie samochody, lecz zakłady produkcyjne. To z nich zamierzamy uczynić nasz produkt [...] Model T nie był produktem. Rzeczywistym produktem był zakład Forda w River Rouge. My będziemy mieli wspaniały produkt. Ale będzie nim nasza fabryka, dająca nam długofalową, trwałą przewagę konkurencyjną”. Podczas naszej ostatniej rozmowy na ten temat z Johnem Shookiem tak wypowiedział się on na temat historii River Rouge i późniejszych dokonań Toyoty:

Henry Ford opracował podstawy (przepływu) już nieco ponad sto lat temu. To – osiągnięcie wydajnej, szybkiej produkcji (a więc tego, do czego w dużej mierze dąży teraz Elon) – było wówczas stosunkowo łatwe. Wszystkie produkty były proste i, co istotniejsze, wszystkie były identyczne. Gdy tylko zwiększył się stopień skomplikowania (nowe typy produktów, dodatkowe opcje, ale także zaawansowane technologie, na przykład układy elektroniczne), ten prosty system Forda zwyczajnie się rozsypał. To, co działało na początku w Highland Park, zmieniło się w prawdziwą katastrofę, gdy próbował rozwinąć produkcję na szerszą skalę w Rouge, dodając do niej złożoność, której system po prostu nie był w stanie przyjąć. Pół wieku później Toyota odkryła kolejny ważny element tego równania – do prędkości dodała także wbudowaną jakość, przy znacznie większej złożoności i produkcji wielu modeli jednocześnie.

Czy Tesla powtórzy błędy Henry’ego Forda, próbując szybko skalować swoje rozwiązania w dążeniu do realizacji wyidealizowanej wizji fabryki River Rouge? (…) Musk snuje wizję najbardziej zautomatyzowanych fabryk samochodów na świecie, w których dostawa materiałów, produkcja i montaż odbywać się będą całkowicie bez udziału człowieka.

Podejście Toyoty do kwestii realizacji wizji jest całkowicie odmienne

Wizja zrównoważonego rozwoju według Toyot Toyota nigdy nie deklarowała, że przyszłość motoryzacji widzi wyłącznie w czysto elektrycznych samochodach. Swoją strategię oparła na jednoczesnym rozwoju pojazdów dysponujących różnymi typami napędu. Przypomnijmy, że firma ta zaczęła pracę nad elektryfikacją samochodów na kilka dekad przed pojawieniem się na rynku Tesli i to ona była pionierem masowej produkcji elektrycznego samochodu – model Prius miał premierę w 1997 roku. Ostatnio firma rozpoczęła inwestować w technologie Big Data oraz sztuczną inteligencję, które stanowią podstawę autonomicznych pojazdów. Otwarte w 2015 roku w Stanach Zjednoczonych centrum badawcze Toyota Research Institute wydało ponad 1,5 mld dolarów na prace badawczo-rozwojowe w tym zakresie, a w 2018 roku Toyota ogłosiła, że przekaże kolejne 2,8 mld dolarów na uruchomienie Toyota Research Institute – Advanced Development w Tokio. Toyota wdraża zasady TPS także w programowaniu, dbając o to, by miliony linijek kodu niezbędnego do sterowania autonomicznymi pojazdami były odpowiedniej jakości.

Jak twierdzi wiceprezes ds. wykonawczych Toyoty, Shigeki Tomoyama: „Jeśli chcemy w pełni wykorzystać silne strony Toyoty w tworzeniu nowych modeli biznesowych, musi to oznaczać zastosowanie TPS. Chcemy pokazać ludziom – zarówno wewnątrz, jak i na zewnątrz firmy – że TPS wciąż ma dla Toyoty zasadnicze znaczenie”. Toyota nie odrzuca wizji autonomicznych samochodów elektrycznych. Przeciwnie. Planuje rozpocząć produkcję wysoce autonomicznych pojazdów. Nie oznacza to jednak, że wszystko trzeba stawiać na jedną kartę. Firma jest zdania, że okres przejściowy, z dużym udziałem samochodów hybrydowych i hybrydowych typu plug-in będzie trwał dłużej, niż wielu sądzi. A potem nadejdzie era samochodów w pełni elektrycznych i wodorowych. Toyota zamierza realizować tę wizję stopniowo i w oparciu o swoje dwie najważniejsze zasady: szacunek wobec ludzi i ciągłe doskonalenie (patrz rys. 8.2).

Wyzwania średnio- i długoterminowe. Toyota uznaje zmiany klimatyczne spowodowane działalnością człowieka za fakt. Na swojej stronie internetowej pisze: „ekstremalne zjawiska pogodowe na całym świecie wyrządzają ogromne szkody społeczeństwu i są dowodem na to, jak poważny wpływ może mieć globalne ocieplenie. Jeśli nie podejmiemy dalszych kroków w celu redukcji gazów cieplarnianych, szacuje się, że średnia temperatura na naszym globie może wzrosnąć o 3,7–4,8°C do roku 2100 w porównaniu z okresem przed epoką industrialną”.

W obliczu takich zagrożeń Toyota postanowiła przedstawić swoje wyzwania środowiskowe w dokumencie zatytułowanym Toyota Environmental Challenge 2050. Wizja przedstawia idealny obraz przyszłości, którego być może nigdy nie da się osiągnąć, natomiast wyzwanie to konkretny i wymierny cel, którego chęć osiągnięcia deklaruje Toyota. W tym przypadku wyzwanie zaczyna się od osiągnięcia zerowej emisji dwutlenku węgla w całym cyklu życia samochodu, ale japoński koncern chce zrobić coś więcej: „Aby wyjść poza zerowy wpływ na środowisko i osiągnąć pozytywny wpływ netto, Toyota postawiła przed sobą sześć wyzwań. Wszystkie, zarówno te dotyczące zmian klimatycznych, jak i recyklingu zasobów i wody, będą trudne do osiągnięcia, ale do roku 2050 zamierzamy sukcesywnie wraz ze społeczeństwem wdrażać inicjatywy, które pozwolą uzyskać rozwój nienaruszający równowagi ekologicznej”.

Toyota zdefiniowała sześć konkretnych wyzwań: (1) zerowa emisja CO2 przez nowe samochody, (2) zerowa emisja CO2 w całym cyklu życia pojazdu (w całym łańcuchu wartości), (3) zerowa emisja CO2 w fabrykach, (4) minimalne zużycie wody i brak zanieczyszczeń, (5) 100-procentowy recykling (nic nie trafi a na wysypiska śmieci), (6) ochrona środowiska. Firmie nie wystarczy jednak uzyskanie zerowego wpływu na środowisko – chce, by był on dodatni.

Celem w bardzo długiej perspektywie czasu jest stuprocentowa elektryfikacja nowych samochodów: ma to być jednak połączenie samochodów elektrycznych, wodorowych i hybryd. Toyota chce kontynuować prace nie tylko nad pojazdami wodorowymi, ale także nad czymś szerszym, co nazywa „społeczeństwem wodorowym”.

Spróbuj, zobacz, co się stanie, wyciągnij wnioski!

Ta spójna wizja stosowana jest we wszystkich zakładach Toyoty. Celem nie jest ani szybkie montowanie samochodów, ani wprowadzanie wszędzie automatyzacji. Najważniejsze jest, by samochody schodziły z linii montażowej w tempie sterowanym popytem ze strony klienta; zapewnienie bezpieczeństwa, wysokiej jakości i elastyczności linii (w Toyocie na jednej linii montażowej powstaje nawet osiem różnych modeli), a także elastyczności pod względem ilości produkowanych samochodów (np. po to, by zarabiać pieniądze nawet przy obciążeniu na poziomie 70 procent maksymalnej wydajności linii); oraz redukcja kosztów poprzez płynne (gładkie) operacje i niskie koszty kapitałowe. Elastyczność produkcji jest ważna, ponieważ umożliwia poziomowanie harmonogramu i zapewnienie stabilności każdego zakładu (heijunka – poziomowanie, równoważenie produkowanego asortymentu oraz jego ilości w danym przedziale czasu).

Ponieważ fluktuacja sprzedaży różnych modeli jest nieunikniona, na przykład w przypadku samochodów osobowych i samochodów typu SUV: jeśli oba typy pojazdów będą produkowane na tej samej linii produkcyjnej, to zmienność popytu będzie można wyrównać na etapie produkcji. Duże fluktuacje w sprzedaży poszczególnych modeli zostaną uśrednione, co oznacza zmniejszenie (wyrównanie) ogólnych fluktuacji. A jeśli zakład jest w stanie dostosować swoje moce przerobowe (aż do 70 procent maksymalnej produktywności) do zmian ilościowych, to będzie w stanie zarabiać nawet przy dużych spadkach sprzedaży wszystkich modeli. To klucz do wywiązania się z podstawowego zobowiązania Toyoty: szacunku wobec ludzi. Szacunek zaczyna się od zapewnienia bezpieczeństwa miejsc pracy w zakładach Toyoty, ale obejmuje też bezpieczeństwo miejsc pracy u dostawców, co przekłada się na kondycję lokalnych społeczności. Człowiek w Toyocie nie jest traktowany jako koszt, lecz stanowi centralny punkt całego systemu wartości.

Podejście polegające na postawieniu człowieka w centrum wszystkich działań wyrasta z TPS i filozofii Ohno. Technologia ma służyć ludziom, a nie odwrotnie. Dlatego wysoce zautomatyzowane systemy muszą być starannie zaprojektowane, przetestowane, a następnie obsługiwane przez ludzi, którzy w ostatecznym rozrachunku są odpowiedzialni za wszystkie procesy pracy w zakładzie. Idea fabryk „ze zgaszonymi światłami” zakłada, że roboty nie będą wymagały żadnej obsługi lub będą obsługiwane przez inne roboty. To błędne założenie. Aktywne cykle PDCA, pozwalające zidentyfikować i rozwiązywać problemy w takich zautomatyzowanych systemach, stają się jeszcze istotniejsze, jako że automaty w przeciwieństwie do ludzi nie potrafią dostosowywać swych działań do sytuacji niestandardowych. Aby roboty mogły działać bez przeszkód, należałoby wpierw całkowicie wyeliminować wszelkie sytuacje odbiegające od normy.

Artykuł powstał na bazie fragmentów książki „Projektowanie przyszłości” J.K. Likera i i J.M. Morgana. wydanej przez MT Biznes.

O tym jak projektuje przyszłość Toyota, która posiada jeden z największych budżetów R&D na świecie i realizuje tak wyprzedzające czas projekty, jak pierwszy hybrydowy masowo produkowany samochód Toyota Prius, czy wodorowy Mirai, a także wiele więcej ciekawych faktów, znajdziecie w książce opisującej w jaki sposób Toyota, Ford i inni wprowadzają innowacje przez Lean Product Development.

Technologie wspierające Lean

PARTNERZY SEKCJI:

Śledź nas w social media

Aktualności

10 lat działalności SLMP - relacja z Lean Trendy 2025

Ogólnopolski Kongres Jakościowy 2025: Wiedza. Relacje. Biznes.

PolecamyKonferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej

Kalendarz konferencji Lean

PatronujemyWyszukiwarka

Śledź nas na Facebooku