Projekty Lean

Multitasking a Problem Solving

Gaszenie pożarów w organizacjach to chleb powszedni. Ilość tematów, które nas otaczają jest bardzo duża i czasem ciężko nadążyć nad tym co robić, co najpierw i które zadania wybrać jako priorytetowe? Czy multitasking jest warty swojej ceny w zarządzaniu rozwiązywania problemów? Co robić, by nie zagubić się gąszczu zadań związanych z działaniami mającymi na celu poprawę jakości procesów?

Możliwości jest wiele, a co wybrać pozostawiam tym, którzy są w Gemba, czyli tam, gdzie problem wystąpił. Ci z Was, którzy pracowali lub pracują w firmach produkcyjnych spotykają się zazwyczaj z pięknie przygotowanymi tabelkami, wykresami, przygotowanymi formularzami, które… no właśnie, czy działają? Czasem wręcz odwrotnie – nie ma nic, do tego spójnego pomysłu w zespole (lub często nie i oby jak najrzadziej). Dokumenty A3, 8D, PDCA, Ishikawa, 5xWhy, metoda burzy mózgów? Do wyboru do koloru.

7 kluczowych rzeczy do rozwiązania problemu

Ja preferuję praktyczne podejście, czyli przede wszystkim:

1. Kartka (flipchart);

2. Długopis (mazak);

3. Trochę danych o procesie, który chcemy analizować,

4. GEMBA;

5. Metodyka Problem Solving;

6. Leadership (tak, tak! – nie zapominać należy o osobach, które mają tę moc i ciągną temat do przodu);

7. Nie zapominajcie, by pytać ludzi, którzy wykonują daną pracę, a nie samemu zgadywać co jest nie tak.

Sam stosuję najczęściej Ishikawę lub A3, co pozwala na chwilę zatrzymać się przy procesie i rozpisać po kolei co nam się nie zgadza ze standardem, który ustaliliśmy. Ludzie często chcą, żeby wszystko wyglądało ładnie i głowią się nad formą rozwiązywania problemu, a nie nad jego treścią. Forma zapisu naprawdę nie ma znaczenia (oczywiście przed wysyłką do klienta warto to przelać na formularz, ale jesteśmy teraz w Gemba).

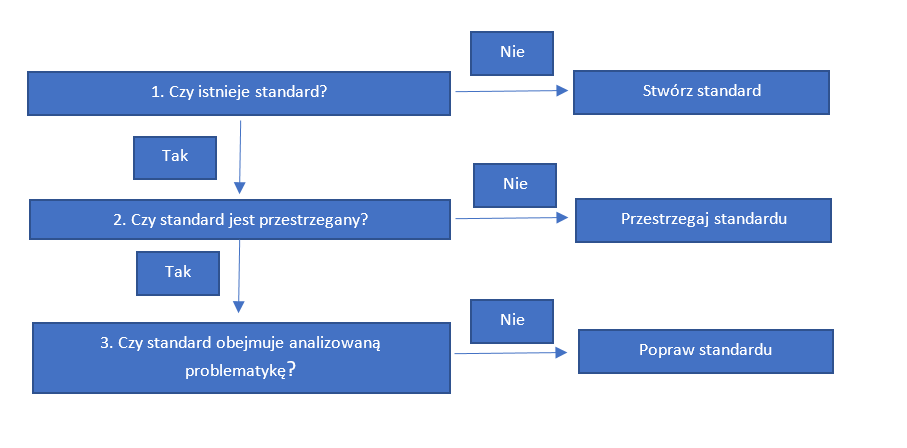

3 kluczowe pytania problem solving

Podczas analizowania problemu zadaj sobie 3 pytania, zanim pójdziesz dalej.

1. Czy istnieje standard? Jeśli nie => stwórz go. Jeśli tak =>

2. Czy standard jest przestrzegany? Jeśli nie => przestrzegaj standardu. Jeśli tak=>

3. Czy standard obejmuje analizowaną problematykę? Jeśli nie => zaktualizuj standard.

Uwierzcie bądź nie, ale konia z rzędem temu, kto odpowiedział na wszystkie te pytania twierdząco.

Multitasking

O co chodzi z tym multitaskingiem w problem solving? Brzmi złowieszczo, ale już tłumaczę. Otóż podczas analizy i zdefiniowania problemu przez zespół rozpisywanych jest wiele działań, które są istotne, ale nagle chcielibyśmy załatwić wszystkie sprawy świata. Proces, który z dnia na dzień został prześwietlony od stóp do głów zazwyczaj wymaga poprawy w wielu obszarach, ale UWAGA!

Gdy zajmiemy się nimi wszystkimi i faktycznie wszystkie działania będą nagle z dnia na dzień wdrożone, to nie będziemy wiedzieć CO tak naprawdę rozwiązało nam problem. Wtedy jest ogromne ryzyko, że przyczyna, którą zdefiniowaliśmy niekoniecznie jest tą, której szukaliśmy. I błąd do nas powróci. A jak pewnie sami wiecie nie ma nic gorszego niż powracająca ta sama wada danego produktu.

Ponadto wdrażanie wszystkich działań na raz powoduje frustrację tych, którzy są za nie odpowiedzialni (zazwyczaj działy produkcyjne oraz techniczne), terminy gonią a tematów coraz więcej. A z drugiej strony działy, które odpowiadają klientowi (zazwyczaj dział jakości) są sfrustrowane, że działania i terminy nie są albo zrealizowane, albo niezgodne z podanymi wcześniej terminami.

Warto wtedy zastanowić się co:

1. Zabezpieczy klienta w powtórzeniu błędu? – działania na przyczynę.

2. Spowoduje, że błąd nie przedostanie się do kolejnej operacji? – działania na niewykrycie.

I ustalić priorytety. Zalecam nie więcej niż 1-3 działania na raz na każdą z przyczyn, ale pod warunkiem, że zostaną one wdrożone natychmiast, tj. w ciągu 1-2 dni od definicji działań. Wtedy - po pierwsze widać postępy prac, po drugie - widać co działa, a co trzeba ewentualnie zmodyfikować (nasz ulubiony cykl PDCA). Multitasking NIE jest wskazany! To w dłuższej perspektywie nie przyniesie efektów. Małe kaizeny dadzą więcej niż rzucanie się na wszystko naraz.

Skuteczność Problem Solving

Często, jeszcze jako szef jakości, pytany przez auditora w jaki sposób mierzymy skuteczność działań, ciężko było mi odpowiedzieć – no przecież działania są wdrożone, wszystko odhaczone, o co więc chodzi? Po latach praktyki w firmach produkcyjnych wiem, że jest to kluczowe we wdrażaniu rozwiązań. Zawsze warto sprawdzić z punktu widzenia:

1. Zwrotów od klienta.

2. Blokad wewnętrznych.

3. Odpadu wewnętrznego.

4. Weryfikacji specjalnych.

Jaka jest skala problemu i na tej podstawie podejmować dalsze decyzje. Czasem rozwiązanie problemu będzie trwało nie tydzień a kilka tygodni, ale warto poczekać dotąd, dopóki zespół nie zdecyduje, że problem faktycznie zniknął. A jeśli nie całkowicie to przynajmniej na 100% wykryjemy go w naszym procesie i nie przedostanie się on do klienta.

Nie rzucajcie się zatem na wszystkie błędy jakie zauważycie w procesie. Skupcie się na najważniejszych rzeczach, które uznacie za słuszne. Nie ciągnijcie kilku srok za ogon. W pewnym momencie możecie zderzyć się ze ścianą i nie być w stanie przerobić wszystkiego, co macie na głowie. To buduje frustrację i niezadowolenie z pracy, a chyba chcemy być na co dzień lepsi.

7 kluczowych rzeczy do rozwiązania problemu

Ja preferuję praktyczne podejście, czyli przede wszystkim:

1. Kartka (flipchart);

2. Długopis (mazak);

3. Trochę danych o procesie, który chcemy analizować,

4. GEMBA;

5. Metodyka Problem Solving;

6. Leadership (tak, tak! – nie zapominać należy o osobach, które mają tę moc i ciągną temat do przodu);

7. Nie zapominajcie, by pytać ludzi, którzy wykonują daną pracę, a nie samemu zgadywać co jest nie tak.

Sam stosuję najczęściej Ishikawę lub A3, co pozwala na chwilę zatrzymać się przy procesie i rozpisać po kolei co nam się nie zgadza ze standardem, który ustaliliśmy. Ludzie często chcą, żeby wszystko wyglądało ładnie i głowią się nad formą rozwiązywania problemu, a nie nad jego treścią. Forma zapisu naprawdę nie ma znaczenia (oczywiście przed wysyłką do klienta warto to przelać na formularz, ale jesteśmy teraz w Gemba).

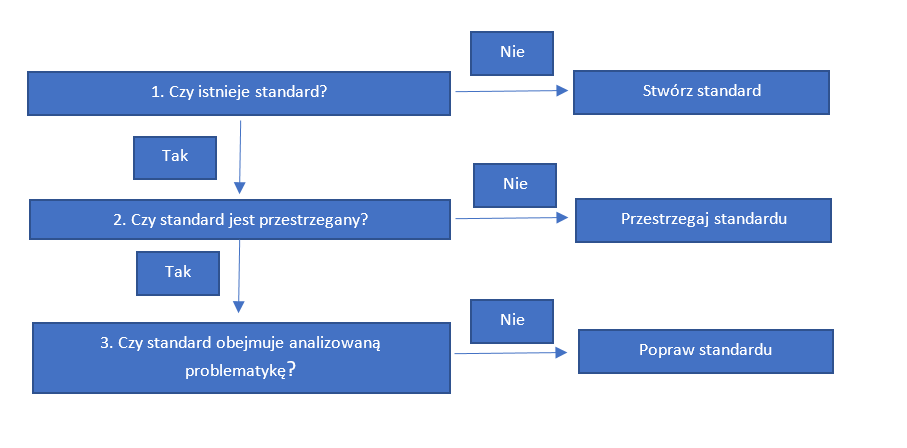

3 kluczowe pytania problem solving

Podczas analizowania problemu zadaj sobie 3 pytania, zanim pójdziesz dalej.

1. Czy istnieje standard? Jeśli nie => stwórz go. Jeśli tak =>

2. Czy standard jest przestrzegany? Jeśli nie => przestrzegaj standardu. Jeśli tak=>

3. Czy standard obejmuje analizowaną problematykę? Jeśli nie => zaktualizuj standard.

Uwierzcie bądź nie, ale konia z rzędem temu, kto odpowiedział na wszystkie te pytania twierdząco.

Multitasking

O co chodzi z tym multitaskingiem w problem solving? Brzmi złowieszczo, ale już tłumaczę. Otóż podczas analizy i zdefiniowania problemu przez zespół rozpisywanych jest wiele działań, które są istotne, ale nagle chcielibyśmy załatwić wszystkie sprawy świata. Proces, który z dnia na dzień został prześwietlony od stóp do głów zazwyczaj wymaga poprawy w wielu obszarach, ale UWAGA!

Gdy zajmiemy się nimi wszystkimi i faktycznie wszystkie działania będą nagle z dnia na dzień wdrożone, to nie będziemy wiedzieć CO tak naprawdę rozwiązało nam problem. Wtedy jest ogromne ryzyko, że przyczyna, którą zdefiniowaliśmy niekoniecznie jest tą, której szukaliśmy. I błąd do nas powróci. A jak pewnie sami wiecie nie ma nic gorszego niż powracająca ta sama wada danego produktu.

Ponadto wdrażanie wszystkich działań na raz powoduje frustrację tych, którzy są za nie odpowiedzialni (zazwyczaj działy produkcyjne oraz techniczne), terminy gonią a tematów coraz więcej. A z drugiej strony działy, które odpowiadają klientowi (zazwyczaj dział jakości) są sfrustrowane, że działania i terminy nie są albo zrealizowane, albo niezgodne z podanymi wcześniej terminami.

Warto wtedy zastanowić się co:

1. Zabezpieczy klienta w powtórzeniu błędu? – działania na przyczynę.

2. Spowoduje, że błąd nie przedostanie się do kolejnej operacji? – działania na niewykrycie.

I ustalić priorytety. Zalecam nie więcej niż 1-3 działania na raz na każdą z przyczyn, ale pod warunkiem, że zostaną one wdrożone natychmiast, tj. w ciągu 1-2 dni od definicji działań. Wtedy - po pierwsze widać postępy prac, po drugie - widać co działa, a co trzeba ewentualnie zmodyfikować (nasz ulubiony cykl PDCA). Multitasking NIE jest wskazany! To w dłuższej perspektywie nie przyniesie efektów. Małe kaizeny dadzą więcej niż rzucanie się na wszystko naraz.

Skuteczność Problem Solving

Często, jeszcze jako szef jakości, pytany przez auditora w jaki sposób mierzymy skuteczność działań, ciężko było mi odpowiedzieć – no przecież działania są wdrożone, wszystko odhaczone, o co więc chodzi? Po latach praktyki w firmach produkcyjnych wiem, że jest to kluczowe we wdrażaniu rozwiązań. Zawsze warto sprawdzić z punktu widzenia:

1. Zwrotów od klienta.

2. Blokad wewnętrznych.

3. Odpadu wewnętrznego.

4. Weryfikacji specjalnych.

Jaka jest skala problemu i na tej podstawie podejmować dalsze decyzje. Czasem rozwiązanie problemu będzie trwało nie tydzień a kilka tygodni, ale warto poczekać dotąd, dopóki zespół nie zdecyduje, że problem faktycznie zniknął. A jeśli nie całkowicie to przynajmniej na 100% wykryjemy go w naszym procesie i nie przedostanie się on do klienta.

Nie rzucajcie się zatem na wszystkie błędy jakie zauważycie w procesie. Skupcie się na najważniejszych rzeczach, które uznacie za słuszne. Nie ciągnijcie kilku srok za ogon. W pewnym momencie możecie zderzyć się ze ścianą i nie być w stanie przerobić wszystkiego, co macie na głowie. To buduje frustrację i niezadowolenie z pracy, a chyba chcemy być na co dzień lepsi.

Tomasz Flakiewicz | Dyrektor Zakładu Coko-Werk Polska sp. z o.o., Black Belt Six Sigma, autor tekstów o zarządzaniu. Od kilkunastu lat w biznesie produkcyjnym w różnych branżach. Większość kariery zawodowej spędził w dziale jakości przechodząc wszystkie szczeble zawodowe. Z wykształcenia dziennikarz, z pasji miłośnik psychologii biznesu oraz filozofii lean manufacturing. |

Technologie wspierające Lean

PARTNERZY SEKCJI:

Śledź nas w social media

Aktualności

10 lat działalności SLMP - relacja z Lean Trendy 2025

Ogólnopolski Kongres Jakościowy 2025: Wiedza. Relacje. Biznes.

PolecamyKonferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej

Kalendarz konferencji Lean

PatronujemyWyszukiwarka

Śledź nas na Facebooku