Projekty Lean

WAZA w Anpharmie

Skrócenie czasu kompletacji o 8 dni, ograniczenie strat w procesie produkcyjnym do poniżej 2%, zwiększenie liczby prezentacji leków z 90 do 150 – to tylko przykładowe sukcesy, które udało się osiągnąć dzięki zmianie organizacji pracy i weryfikacji procesów w Anpharmie. Na czym polega tytułowa WAZA, jak wygląda jej standardowy dzień i jak spisuje się po 12 miesiącach funkcjonowania?

Wdrażanie procesów ciągłego doskonalenia zostało zapoczątkowane w Anpharmie w 2007 roku poprzez stworzenie grupy Focused Improvement (FI). Celem było promowanie metodologii, która byłaby wsparciem w ciągłym dynamicznym udoskonalaniu procesów, tak aby sprostać oczekiwaniom naszych klientów. W tym samym czasie zaczęliśmy zmieniać profil produkcji i rozpoczęliśmy transfery nowych leków przeznaczonych na eksport. Był to okres, w którym skupialiśmy się na narzędziach Lean, takich jak: 5S, Kaizen, SMED, VSM oraz system sugestii pracowników nazwany w naszej firmie Kartą FI. Organizowaliśmy szkolenia i wdrożenia tych narzędzi w różnych obszarach, współpracowaliśmy z wieloma konsultantami z kraju i zagranicy.

Aby koordynować działania ciągłego doskonalenia we wszystkich fabrykach Grupy Servier powstała korporacyjna struktura SPI (Servier Performance Improvement). Proces ciągłego podnoszenia efektywności został zharmonizowany zgodnie z potrzebami całej Grupy w myśl zasady „Działaj lokalnie – myśl globalnie”. W każdej fabryce utworzono więc stanowisko performance leader.

Cele nowej organizacji

Mając doświadczenie we wdrażaniu pojedynczych projektów Lean, z dobrymi wynikami i zaangażowaniem pracowników oraz biorąc pod uwagę potrzeby zmian procesów biznesowych związanych z rozwojem eksportu, podjęliśmy decyzję o stworzeniu nowej organizacji, którą nazwaliśmy WAZA – Wielozadaniowe Autonomiczne Zespoły Anpharmu. Chcieliśmy w ten sposób osiągnąć:

Aby wszystko to było możliwe do osiągnięcia, konieczne jest podnoszenie umiejętności pracowników, jak również ich motywowanie do dalszego rozwoju profesjonalnego. Dobrze wyszkolona kadra to podstawowy warunek sprostania takim założeniom biznesowych jak:

Od samego początku postawiliśmy sobie za cel szkolenie pracowników, którzy biorąc udział w projekcie, w ramach grup roboczych, jako liderzy lub członkowie, aktywnie współtworzyli nową strukturę. Niezbędny był także udział i silne wsparcie zarządzających firmą – dyrektora wytwórni, kierowników działów.

Cztery etapy projektu

Rozpoczęliśmy od zmian organizacji pracy w dziale produkcji. W przyszłości planujemy wdrożenie projektu we wszystkich pozostałych obszarach Anpharmu. Implementacja odbywała się w czterech krokach (rys. 1):

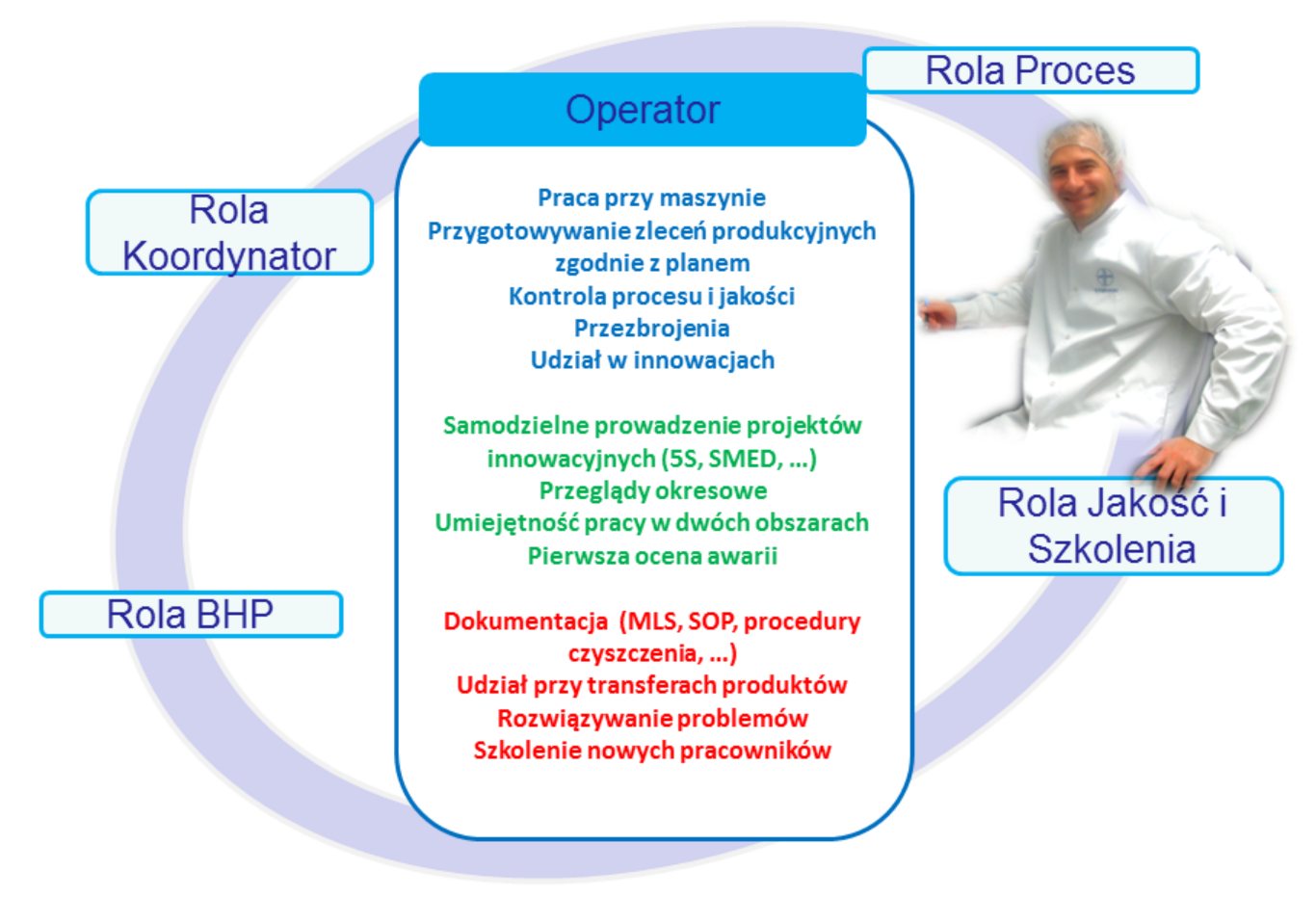

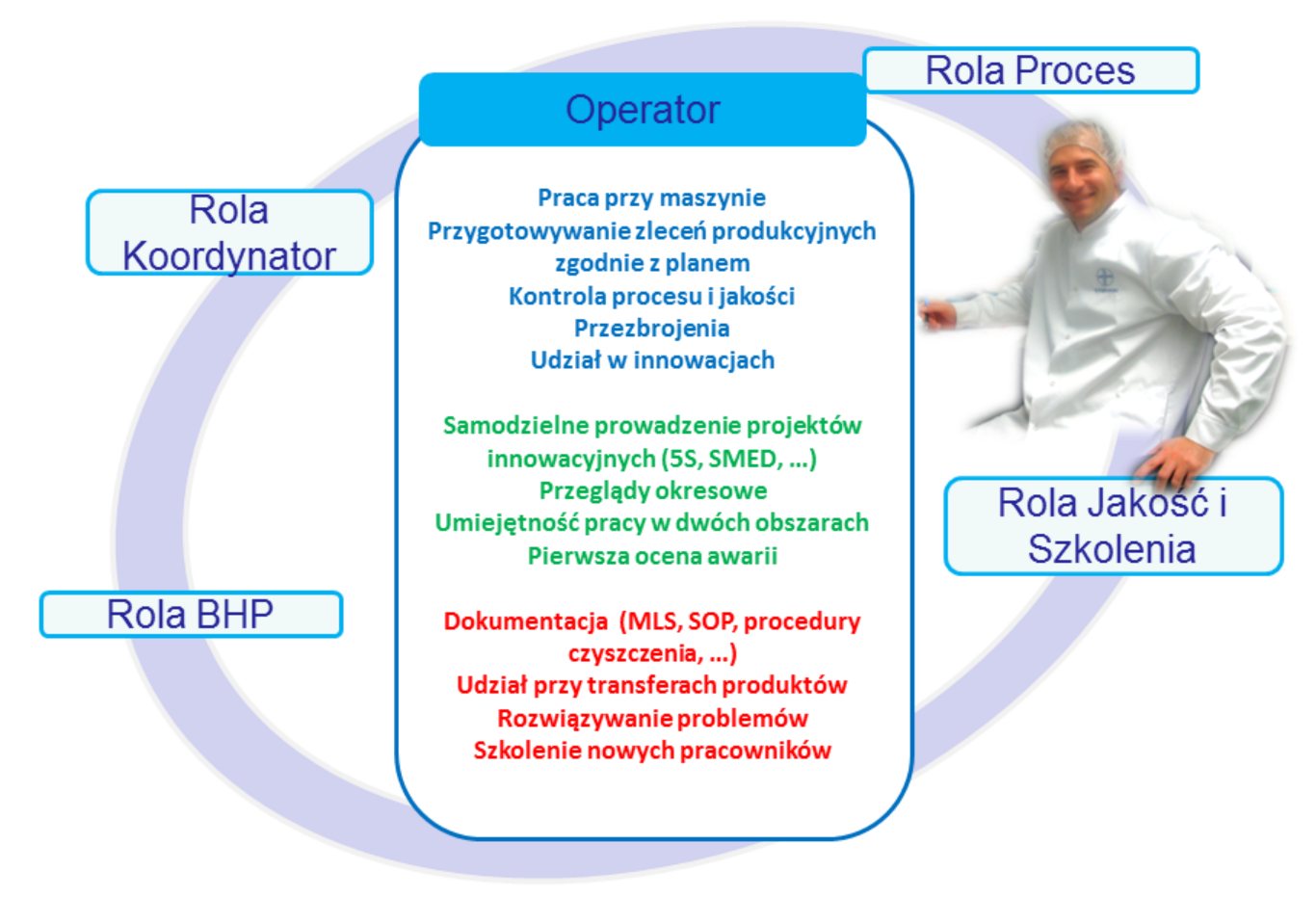

Główne założenia zmian to tworzenie autonomicznych zespołów, które mogą szybko podejmować decyzje w zakresie codziennych zadań działu produkcji. Podczas wdrożenia nowej organizacji rozszerzyliśmy zakresy obowiązków i odpowiedzialności na stanowisku operatora (rys. 2).

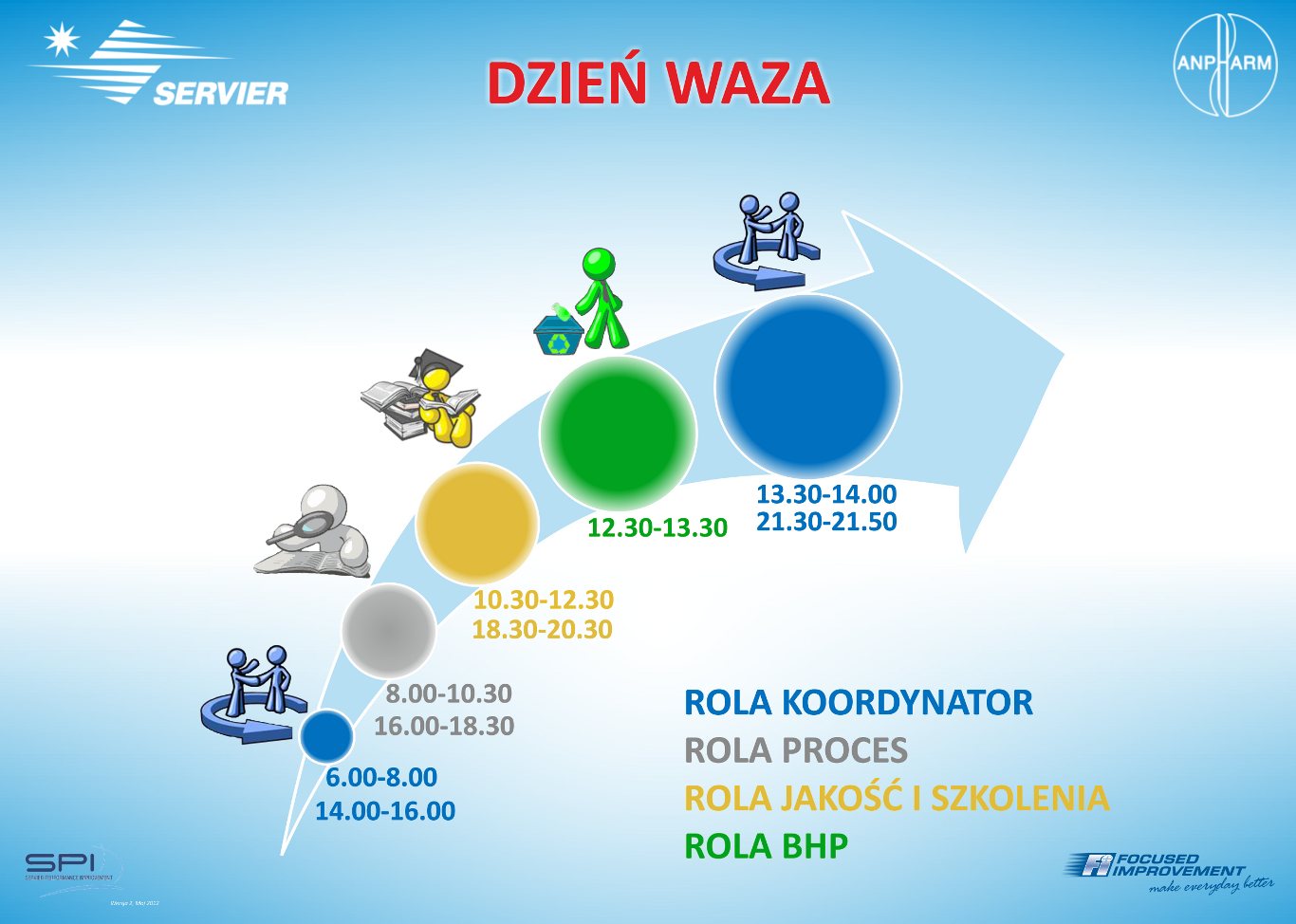

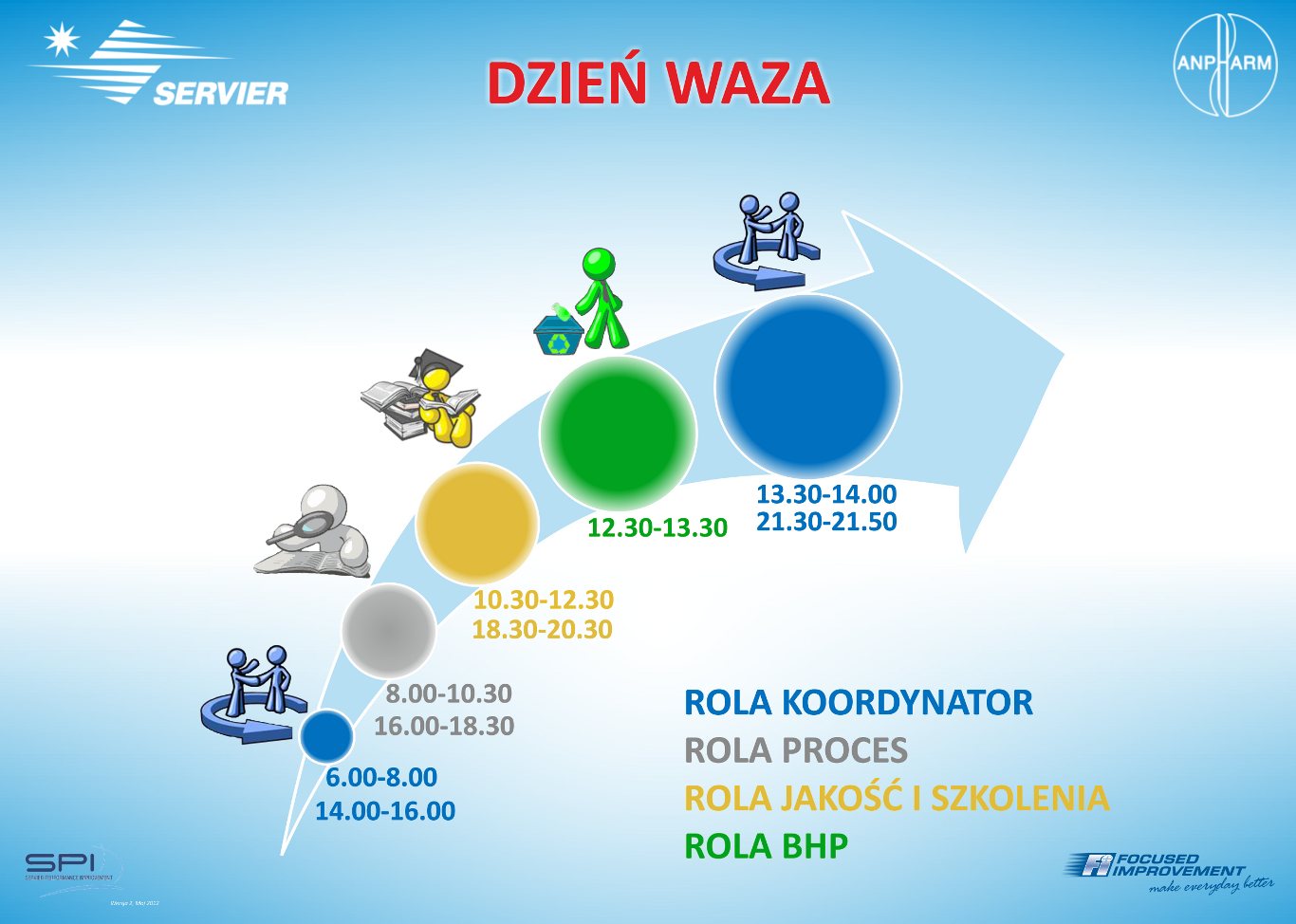

Ponadto w każdym zespole WAZA wyodrębniliśmy cztery role – koordynator, proces, jakość i szkolenia, BHP – dodatkowo pełnione przez niektórych operatorów. Operator z daną rolą po zakończeniu swoich zadań wraca do procesu produkcyjnego (praca na linii produkcyjnej), wymieniając się z operatorem pełniącym inną rolę. Czas poświęcony na rolę oraz zmiany operatorów została przedstawiona na rysunku 3.

Głównym zadaniem roli koordynatora jest codzienna organizacja pracy w zespole WAZA. Osoba pełniąca rolę proces jest odpowiedzialna za sprawdzanie dokumentacji produkcji zgodnie z wymaganiami GMP oraz rejestrację i ocenę nieprawidłowości. Do obowiązków roli jakość i szkolenia należą głównie: szkolenie nowych pracowników, aktualizacja dokumentacji na stanowiskach, audyty wewnątrzdziałowe. Zadaniem roli BHP jest proaktywne zajmowanie się sprawami bezpieczeństwa i ergonomii na stanowiskach pracy.

Podstawowa charakterystyka zespołów

W dziale produkcji stworzyliśmy 9 zespołów WAZA, które pracują na 2 zmiany. W ich skład wchodzi od 4 do 10 osób (rys. 4).

Zespoły WAZA wspierane są w codziennej pracy przez 3 kierowników obszaru – wytwarzania, pakowni, sekcji utrzymania ruchu oraz stanowiska kierownika projektów i transferu technologii, lidera logistyki, lidera ciągłego doskonalenia, asystenta w dziale produkcji, asystenta w sekcji UT oraz osoby z innych działów przede wszystkim kierownika procesów jakościowych (raportującego do kierownika jakości) oraz specjalistę d.s. BHP.

Organizowane są także regularne spotkania osób pełniących te funkcje z operatorami z rolą (np. comiesięczne spotkania specjalisty BHP z rolami BHP).

Podczas drugiej zmiany zespoły WAZA pracują samodzielnie bez osób z nadzoru, kontaktując się w razie potrzeby z jednym z kierowników obszaru pełniącym dyżur telefoniczny.

Standardowy dzień WAZA

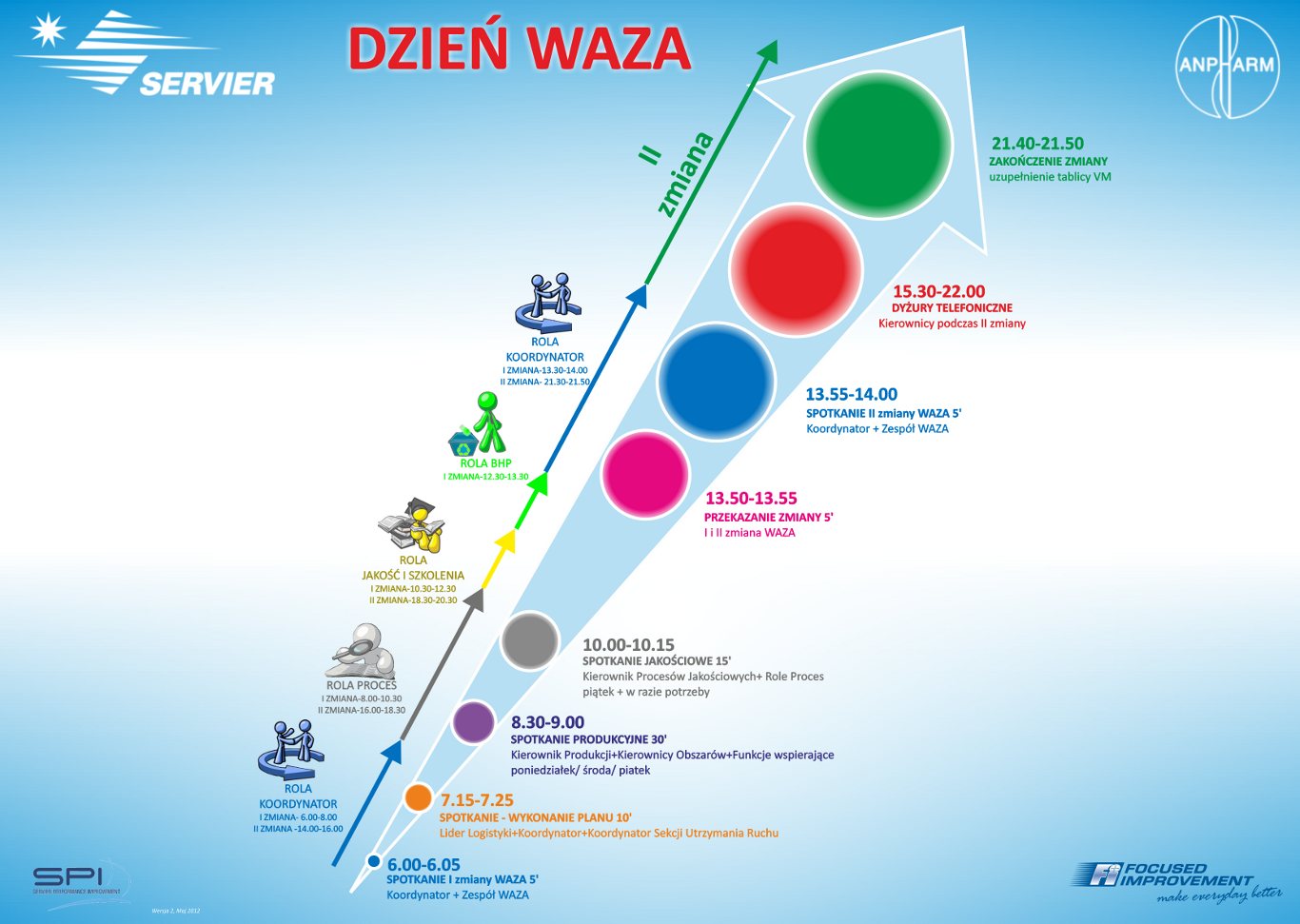

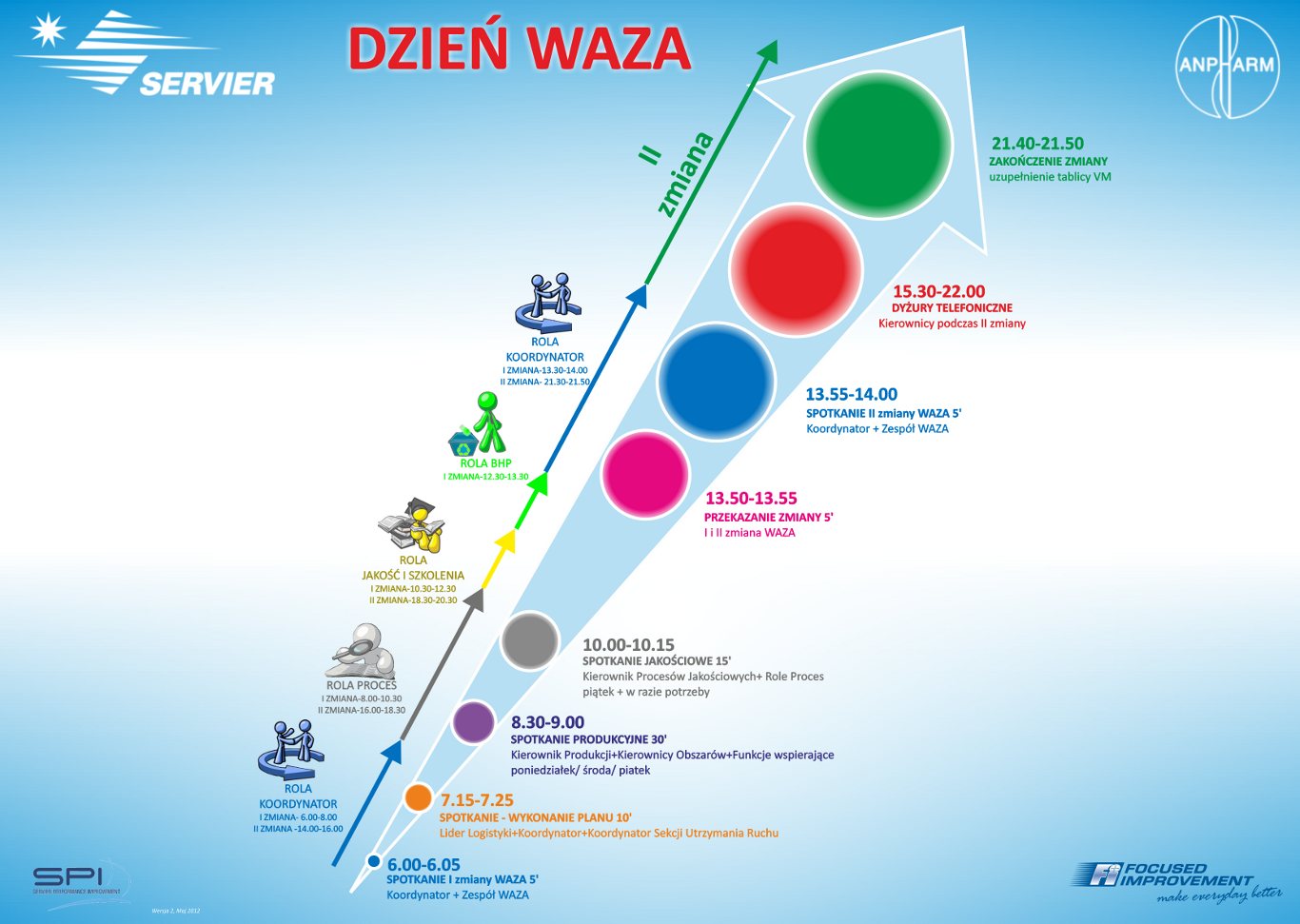

W celu zachowania efektywności organizacji zaproponowano standardowy Dzień WAZA (rys. 5). Punktem kluczowym są spotkania rozpoczynające każdą zmianę i spotkanie będące przekazaniem zmiany w obszarach WAZA prowadzone przez koordynatora.

Rutynowym spotkaniem jest także odbywające się codziennie, krótkie, poranne zebranie lidera logistyki z koordynatorami mające na celu omówienie realizacji planu z dnia poprzedniego oraz bieżące zadania.

W przypadku wystąpienia nieprawidłowości organizowane jest dodatkowe spotkanie kierownika procesów jakościowych z rolami proces.

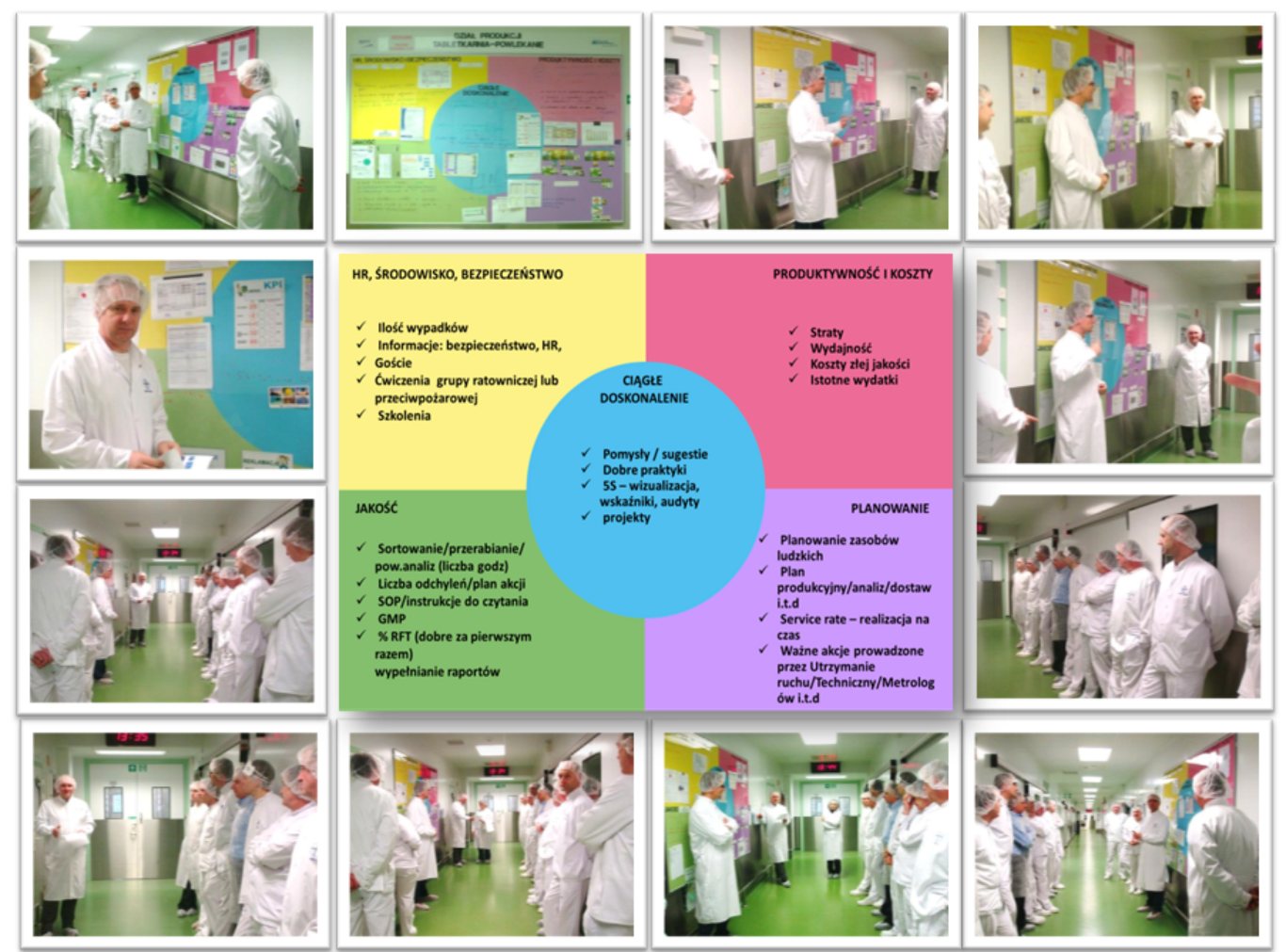

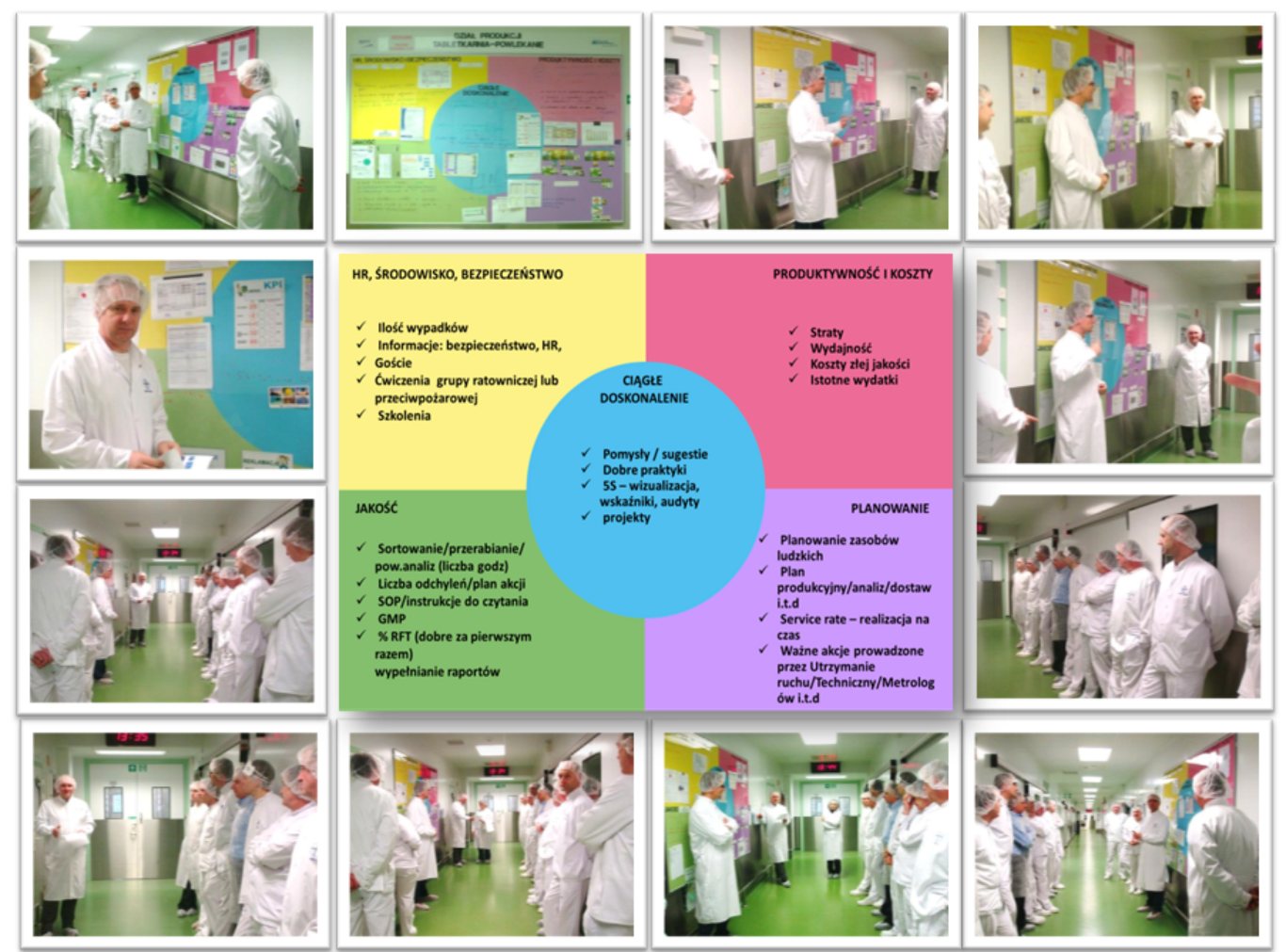

Kolejnym ważnym narzędziem komunikacyjnym są spotkania operacyjne przed tablicą obszaru WAZA (rys. 6). Jest to element codziennej wymiany informacji oraz narzędzie do cotygodniowych, półgodzinnych zebrań całego zespołu z kierownikiem obszaru oraz osobami z innych działów. Celem jest omówienie wyników (efektywność, podsumowania jakościowe, sprawy BHP, szkolenia, projekty, zmiany w procesach lub organizacji pracy) z aktywnym udziałem pracowników.

Ocena funkcjonowania organizacji

Od czasu wdrożenia WAZA przeprowadzamy okresową ocenę jej funkcjonowania, podczas której analizujemy:

Podsumowując funkcjonowanie organizacji WAZA po 12 miesiącach:

Wyniki te są efektem dobrej współpracy i komunikacji pomiędzy pracownikami wszystkich działów oraz wdrożenia wielu transwersalnych rozwiązań wypracowanych przez nich podczas przeglądu procesów w trakcie budowania organizacji WAZA.

Francuskie korzenie

Podobny model organizacyjny funkcjonuje w największej fabryce Grupy Servier w Gidy. Organizacja WAZA została przygotowana i wdrożona przez zespół pracowników Anpharmu przy uwzględnieniu wielkości wytwórni, procesów biznesowych i dostępnych zasobów.

Obecnie wprowadzamy organizację WAZA w działach jakości i logistyki, a w przyszłości mamy w planie także jej wdrożenia w pozostałych działach: HR, administracji, IT, finansach i księgowości oraz w dziale technicznym.

KLUCZOWE CZYNNIKI POWODZENIA PROJEKTU WAZA:

Artykuł ukazał się w magazynie "Przemysł Farmaceutyczny" (nr 3/2013).

Aby koordynować działania ciągłego doskonalenia we wszystkich fabrykach Grupy Servier powstała korporacyjna struktura SPI (Servier Performance Improvement). Proces ciągłego podnoszenia efektywności został zharmonizowany zgodnie z potrzebami całej Grupy w myśl zasady „Działaj lokalnie – myśl globalnie”. W każdej fabryce utworzono więc stanowisko performance leader.

Cele nowej organizacji

Mając doświadczenie we wdrażaniu pojedynczych projektów Lean, z dobrymi wynikami i zaangażowaniem pracowników oraz biorąc pod uwagę potrzeby zmian procesów biznesowych związanych z rozwojem eksportu, podjęliśmy decyzję o stworzeniu nowej organizacji, którą nazwaliśmy WAZA – Wielozadaniowe Autonomiczne Zespoły Anpharmu. Chcieliśmy w ten sposób osiągnąć:

- Zwiększenie autonomii zespołów poprzez delegowanie odpowiedzialności w zakresie szybkiego podejmowania decyzji przez członków zespołu na stanowiskach operacyjnych, a przez to lepszy przepływ produktów, dokumentów, informacji itd.;

- podniesienie świadomości odpowiedzialności za jakość;

- przegląd procesów biznesowych, ich weryfikację i wdrożenie zmian, mających na celu ich optymalizację;

- rozwój profesjonalny pracowników zgodny z potrzebami firmy;

- rozwijanie procesów ciągłego doskonalenia;

- podnoszenie standardów bezpieczeństwa i ergonomii pracy;

- zmniejszenie dystansu w relacjach pomiędzy pracownikiem i przełożonym;

- harmonizację w Grupie Servier w zakresie wytycznych SPI.

Aby wszystko to było możliwe do osiągnięcia, konieczne jest podnoszenie umiejętności pracowników, jak również ich motywowanie do dalszego rozwoju profesjonalnego. Dobrze wyszkolona kadra to podstawowy warunek sprostania takim założeniom biznesowych jak:

- zwiększenie wydajności urządzeń,

- skrócenie czasu kompletacji serii,

- poprawa wskaźników jakościowych (zmniejszenie ilości nieprawidłowości i reklamacji),

- utrzymanie strat w procesie na niskim poziomie,

- zwiększenie ilości wdrożonych pomysłów w procesach i urządzeniach,

- utrzymanie niskiego poziomu absencji i niskiego wskaźnika odejść z firmy,

- zdobywanie nowych produktów i klientów.

Od samego początku postawiliśmy sobie za cel szkolenie pracowników, którzy biorąc udział w projekcie, w ramach grup roboczych, jako liderzy lub członkowie, aktywnie współtworzyli nową strukturę. Niezbędny był także udział i silne wsparcie zarządzających firmą – dyrektora wytwórni, kierowników działów.

Cztery etapy projektu

Rozpoczęliśmy od zmian organizacji pracy w dziale produkcji. W przyszłości planujemy wdrożenie projektu we wszystkich pozostałych obszarach Anpharmu. Implementacja odbywała się w czterech krokach (rys. 1):

- koncepcja ogólna – zostały stworzone założenia dla nowej organizacji i były wytyczone cele; w pracach grupy roboczej brało udział kilka kluczowych osób, które wyznaczały kierunek zmian i podejmowały decyzje strategiczne (kierownik produkcji, kierownik HR, performance leader, dyrektor wytwórni);

- koncepcja szczegółowa – grupy robocze dokonały przeglądu procesów biznesowych w celu ich optymalizacji, uproszczenia, zwiększenia efektywności i prędkości przepływu (produktów, materiałów, informacji); każda grupa robocza była prowadzona przez lidera grupy; w tej fazie projektu w dziale produkcji pracowało 9 grup roboczych; każda z nich miała kilka spotkań, podsumowała swoją pracę, zaproponowała plan działań z podziałem na zmiany konieczne do wprowadzenia przed wdrożeniem i te, które będą realizowane w późniejszym terminie; pracę wszystkich 9 grup koordynował leader projektu; na tym etapie zaangażowanych było 30% pracowników Anpharmu z każdego poziomu i z różnych działów (operatorzy, brygadziści, asystent techniczny, specjaliści, kierownicy);

- przygotowanie i wprowadzenie nowej organizacji – omawiano i uzgadniano wszystkie aspekty wdrożenia zmian, takie jak: zakres i plan szkoleń (techniczne, behawioralne), nowe zakresy obowiązków, sposoby wizualizacji struktury nowej organizacji, komunikacja do zespołów produkcyjnych i pozostałych działów, inauguracja nowej organizacji, czyli dzień poświęcony wdrożeniu tzw. seminarium;

- wdrożenie – kluczowe było uzgodnienie tygodnia, w którym zaczynamy pracować w nowej organizacji, uwzględniając zamknięcie wszystkich działań z etapu 2 i 3, gdzie zostały zidentyfikowane krytyczne zadania do wykonania przed wprowadzeniem zmian; od tego momentu na bieżąco monitorujemy procesy, funkcjonowanie zespołów WAZA, identyfikujemy trudności oraz wprowadzamy szybkie korekty.

Główne założenia zmian to tworzenie autonomicznych zespołów, które mogą szybko podejmować decyzje w zakresie codziennych zadań działu produkcji. Podczas wdrożenia nowej organizacji rozszerzyliśmy zakresy obowiązków i odpowiedzialności na stanowisku operatora (rys. 2).

Ponadto w każdym zespole WAZA wyodrębniliśmy cztery role – koordynator, proces, jakość i szkolenia, BHP – dodatkowo pełnione przez niektórych operatorów. Operator z daną rolą po zakończeniu swoich zadań wraca do procesu produkcyjnego (praca na linii produkcyjnej), wymieniając się z operatorem pełniącym inną rolę. Czas poświęcony na rolę oraz zmiany operatorów została przedstawiona na rysunku 3.

Głównym zadaniem roli koordynatora jest codzienna organizacja pracy w zespole WAZA. Osoba pełniąca rolę proces jest odpowiedzialna za sprawdzanie dokumentacji produkcji zgodnie z wymaganiami GMP oraz rejestrację i ocenę nieprawidłowości. Do obowiązków roli jakość i szkolenia należą głównie: szkolenie nowych pracowników, aktualizacja dokumentacji na stanowiskach, audyty wewnątrzdziałowe. Zadaniem roli BHP jest proaktywne zajmowanie się sprawami bezpieczeństwa i ergonomii na stanowiskach pracy.

Podstawowa charakterystyka zespołów

W dziale produkcji stworzyliśmy 9 zespołów WAZA, które pracują na 2 zmiany. W ich skład wchodzi od 4 do 10 osób (rys. 4).

Zespoły WAZA wspierane są w codziennej pracy przez 3 kierowników obszaru – wytwarzania, pakowni, sekcji utrzymania ruchu oraz stanowiska kierownika projektów i transferu technologii, lidera logistyki, lidera ciągłego doskonalenia, asystenta w dziale produkcji, asystenta w sekcji UT oraz osoby z innych działów przede wszystkim kierownika procesów jakościowych (raportującego do kierownika jakości) oraz specjalistę d.s. BHP.

Organizowane są także regularne spotkania osób pełniących te funkcje z operatorami z rolą (np. comiesięczne spotkania specjalisty BHP z rolami BHP).

Podczas drugiej zmiany zespoły WAZA pracują samodzielnie bez osób z nadzoru, kontaktując się w razie potrzeby z jednym z kierowników obszaru pełniącym dyżur telefoniczny.

Standardowy dzień WAZA

W celu zachowania efektywności organizacji zaproponowano standardowy Dzień WAZA (rys. 5). Punktem kluczowym są spotkania rozpoczynające każdą zmianę i spotkanie będące przekazaniem zmiany w obszarach WAZA prowadzone przez koordynatora.

Rutynowym spotkaniem jest także odbywające się codziennie, krótkie, poranne zebranie lidera logistyki z koordynatorami mające na celu omówienie realizacji planu z dnia poprzedniego oraz bieżące zadania.

W przypadku wystąpienia nieprawidłowości organizowane jest dodatkowe spotkanie kierownika procesów jakościowych z rolami proces.

Kolejnym ważnym narzędziem komunikacyjnym są spotkania operacyjne przed tablicą obszaru WAZA (rys. 6). Jest to element codziennej wymiany informacji oraz narzędzie do cotygodniowych, półgodzinnych zebrań całego zespołu z kierownikiem obszaru oraz osobami z innych działów. Celem jest omówienie wyników (efektywność, podsumowania jakościowe, sprawy BHP, szkolenia, projekty, zmiany w procesach lub organizacji pracy) z aktywnym udziałem pracowników.

Ocena funkcjonowania organizacji

Od czasu wdrożenia WAZA przeprowadzamy okresową ocenę jej funkcjonowania, podczas której analizujemy:

- nasze wskaźniki efektywności,

- samoocenę pracownika dotyczącą pracy w zespołach WAZA,

- ocenę kierownika obszaru dotyczącą pracy członków zespołu,

- uwagi kierowników innych działów dotyczące wpływu funkcjonowania organizacji na pracę ich zespołów

Podsumowując funkcjonowanie organizacji WAZA po 12 miesiącach:

- zanotowaliśmy wzrost naszej efektywności:

- zmniejszyliśmy czas kompletacji serii z 32 dni do 24 dni,

- ograniczyliśmy straty w procesie produkcyjnym do poniżej 2%, jednocześnie:

- zwiększyliśmy liczbę prezentacji różnych leków z 90 do 150,

- z sukcesem przeprowadziliśmy 4 transfery kolejnych produktów i wdrożyliśmy nowe produkty na linii butelkowej

- zrealizowaliśmy założenia zwiększenia odpowiedzialności i autonomii operatorów (m.in. poprzez delegowanie sprawdzania raportów szarżowych, rejestrację nieprawidłowości, zgłaszanie i opisywanie reklamacji przez role) – ponad 50% pracowników działu produkcji pełni nowe role w zespołach WAZA,

- podnieśliśmy standardy bezpieczeństwa pracy (np. poprzez wdrożenie oceny stanowiskowej analizy ryzyka przy zaangażowaniu operatorów z rolami BHP).

Wyniki te są efektem dobrej współpracy i komunikacji pomiędzy pracownikami wszystkich działów oraz wdrożenia wielu transwersalnych rozwiązań wypracowanych przez nich podczas przeglądu procesów w trakcie budowania organizacji WAZA.

Francuskie korzenie

Podobny model organizacyjny funkcjonuje w największej fabryce Grupy Servier w Gidy. Organizacja WAZA została przygotowana i wdrożona przez zespół pracowników Anpharmu przy uwzględnieniu wielkości wytwórni, procesów biznesowych i dostępnych zasobów.

Obecnie wprowadzamy organizację WAZA w działach jakości i logistyki, a w przyszłości mamy w planie także jej wdrożenia w pozostałych działach: HR, administracji, IT, finansach i księgowości oraz w dziale technicznym.

KLUCZOWE CZYNNIKI POWODZENIA PROJEKTU WAZA:

- regularna komunikacja na temat stanu zaawansowania projektu przez cały czas jego trwania przeprowadzana w różnych formach: prezentacji, informacji na zebraniach połączonych z sesjami pytań i odpowiedzi, biuletynu, maili i ogłoszeń na tablicach oraz spotkań indywidualnych pracowników z kierownikami produkcji i HR;

- szerokie stosowanie wizualizacji (prezentacje, mapy procesów, zdjęcia);

- bogaty i różnorodny system szkoleń przed rozpoczęciem projektu, w czasie jego trwania i kontynuacja po zakończeniu wdrożenia – projekt WAZA obejmował szczegółowy program szkoleniowy dla 50% członków zespołu w zakresie umiejętności i technik sprawnego działania z wykorzystaniem narzędzi Lean oraz warsztaty doskonalące umiejętności komunikacji, radzenia sobie ze zmianą, delegowania zadań i technik prezentacji;

- motywacja i zaangażowanie pracowników biorących udział w projekcie;

- regularne przeprowadzanie oceny funkcjonowania nowej organizacji i wprowadzanie na bieżąco potrzebnych zmian;

- równoległe wdrożenie dwóch projektów: Rocznej Rozmowy Rozwojowej z każdym pracownikiem i pozycjonowanie stanowiska operatora (ścieżka kariery).

Artykuł ukazał się w magazynie "Przemysł Farmaceutyczny" (nr 3/2013).

Technologie wspierające Lean

PARTNERZY SEKCJI:

Śledź nas w social media

Aktualności

10 lat działalności SLMP - relacja z Lean Trendy 2025

Ogólnopolski Kongres Jakościowy 2025: Wiedza. Relacje. Biznes.

PolecamyKonferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej

Kalendarz konferencji Lean

PatronujemyWyszukiwarka

Śledź nas na Facebooku