Projekty Lean

5S w Lean Office – początek drogi i sprytne layouty

Wdrożenie 5S w środowisku biurowym potraktowano jako priorytet, by pokazać, że te narzędzie może funkcjonować nie tylko w obszarach produkcyjnych. I zaczęliśmy wprowadzając go pośród innych działań Lean Office, takich jak metodyczne rozwiązywanie problemów czy codzienne spotkania przy tablicy.

5S to uniwersalne narzędzie organizujące miejsce pracy, systematyzujące i wizualizujące stanowisko, może być implementowane nie tylko na produkcji, ale także w pracy biurowej. Nie należy narzędzia 5S kojarzyć tylko z trzecim krokiem – sprzątaniem. Jest to niezbędny element 5S, lecz nie należy upraszczać go tylko do tego kroku. Ważne jest, by we wszystkich pięciu krokach były zaangażowane również osoby pracujące w danym obszarze, ponieważ one najlepiej znają specyfikę pracy.

Pomaga to również przezwyciężyć niechęć do zmian, która obecna jest przy każdym wdrożeniu. Przy wdrażaniu kolejnych kroków warto również przyjrzeć się ergonomii stanowiska pracy – czy pracownikowi pracuje się komfortowo, czy nie przyjmuje wymuszonej pozycji ciała oraz czy nie wykonuje zbyt wielu ruchów lub przemieszcza się zbyt wiele razy. W tym celu najlepiej obserwować kolejne czynności i stworzyć diagram spaghetti.

Najpierw szkolenie – czym jest 5S Lean Office

Najpierw przeszkolono pracowników biurowych w kilkuosobowych grupach. Szkolenie bazowało na takich samych informacjach teoretycznych, jak dla pracowników produkcyjnych. Różnica polegała na pokazaniu przykładów niezgodności, występujących w biurze, by uświadomić ludzi, że brak wprowadzenia standardu wpływa na ich efektywność pracy oraz na bezpieczeństwo. Dla niektórych pracowników negatywne przykłady zadziałały motywująco i już w kolejnych dniach widać było początki wdrażania 5S. Osoba szkoląca najpierw dała pozytywny przykład współpracownikom, eliminując niepotrzebne zasoby oraz wyklejając dyskretne layouty na swoim stanowisku pracy (pod przyrządami biurowymi, dokumentami oraz laptopem).

Rys. 1 Layout na stanowisku pracy

Z czasem wdrażanie standardu 5S w biurze spotkało się ze zrozumieniem, gdy zauważono realne korzyści płynące z jego stosowania – np. podpisanie segregatorów i wyklejenie layout’ów realnie skróciło czas na codzienne poszukiwanie dokumentów. Zauważono również, że wprowadzenie pewnych standardów i rytmu pracy poprawiło wydajność pewnych procesów.

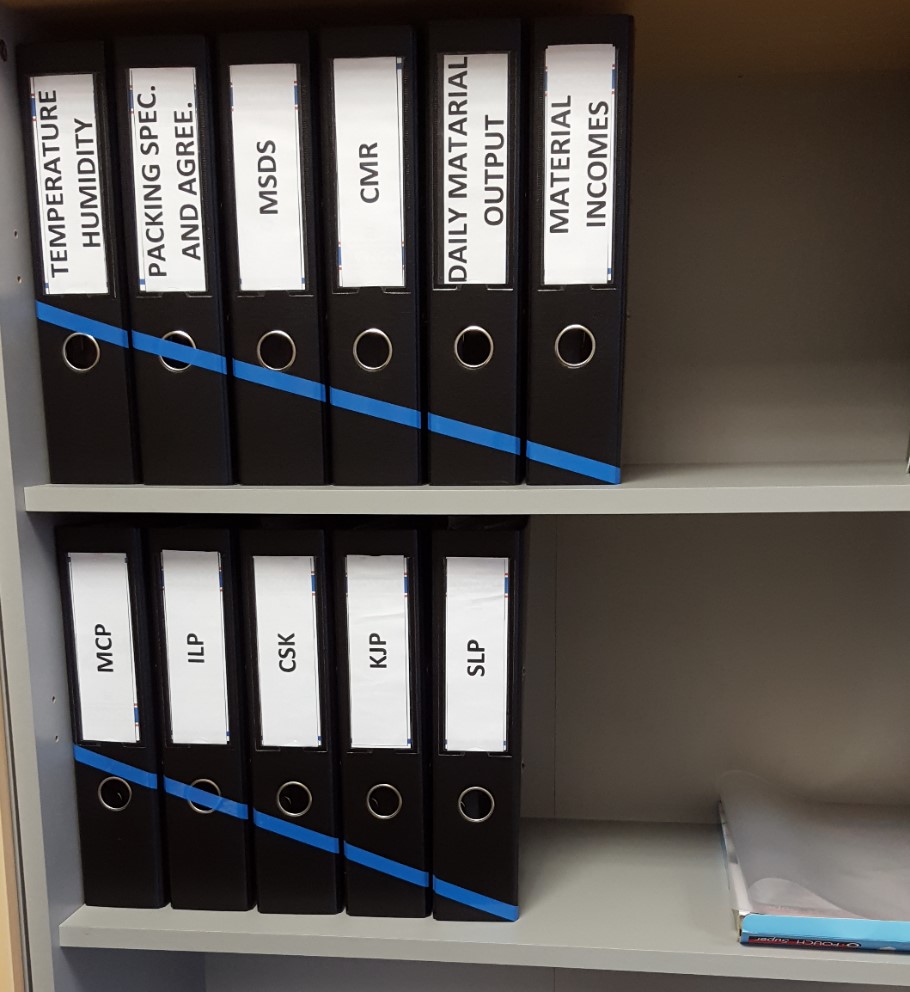

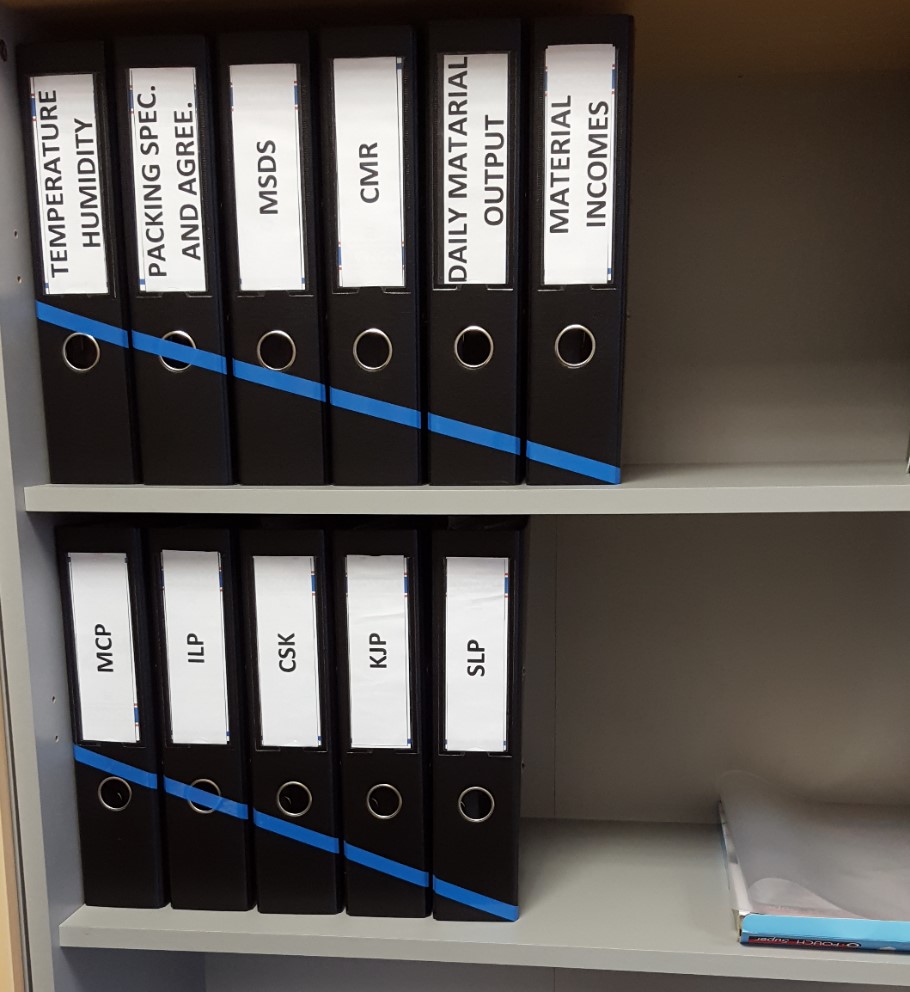

Rys. 2 Wdrażanie standardu 5S Lean Office do oznaczania dokumentów

Trudno jednoznacznie określić, czy z powodzeniem wdrożono lean office. Możliwa jest natomiast ocena wdrożenia poszczególnych narzędzi. Do pełnej implementacji brakuje jeszcze kilku obszarów – księgowości (lean accounting) i działu IT (który trzeba zbudować od podstaw). Można częściowo podsumować jak przebiegało (i przebiega wdrożenie). W ciągu sześciu miesięcy wdrażania napotkano pewne problemy. Po pierwsze argumenty: „nam to nie jest potrzebne”, „to nie jest produkcja”. Dlatego też kolejne narzędzia wprowadzano stopniowo. Przykładowo tablicę spotkań wdrożono w ten sposób, by wzbudzić ciekawość a nie niechęć. Najpierw powieszono tablicę, następnie ją wyklejono, a gdy pracownicy zainteresowali się nią, wspólnie przypisano działania i wyjaśniono mechanikę działania tego narzędzia.

Rys. 3 Brak standardu 5S w biurze na stanowisku pracy

Problemem był brak standaryzacji wykonywania pewnych czynności, procesów. Zaobserwowano, że pracownicy produkcyjni, którzy korzystają z instrukcji pracy, przestrzegają layout’ów posiadają i przestrzegają standardu pracy. Pracownikom biurowym zdecydowanie trudniej jest wypracować samodzielnie standard pracy, co wydłuża niektóre działania. Nie ma tutaj konkretnych norm i często brak dozoru przełożonego, co nie motywuje do samodoskonalenia. Z braku standardu wynikał następny problem – niewystarczające planowanie zadań. Z elementów zarządzania wizualnego w biurze pojawiła się tylko omawiana tablica codziennych spotkań. Obecne tablice nie były aktualizowane wystarczająco często, więc pracownicy nie zwracali na nie uwagi.

Rys. 4 Wdrażanie standardu 5S Lean Office na stanowisku pracy

Pomaga to również przezwyciężyć niechęć do zmian, która obecna jest przy każdym wdrożeniu. Przy wdrażaniu kolejnych kroków warto również przyjrzeć się ergonomii stanowiska pracy – czy pracownikowi pracuje się komfortowo, czy nie przyjmuje wymuszonej pozycji ciała oraz czy nie wykonuje zbyt wielu ruchów lub przemieszcza się zbyt wiele razy. W tym celu najlepiej obserwować kolejne czynności i stworzyć diagram spaghetti.

Najpierw szkolenie – czym jest 5S Lean Office

Najpierw przeszkolono pracowników biurowych w kilkuosobowych grupach. Szkolenie bazowało na takich samych informacjach teoretycznych, jak dla pracowników produkcyjnych. Różnica polegała na pokazaniu przykładów niezgodności, występujących w biurze, by uświadomić ludzi, że brak wprowadzenia standardu wpływa na ich efektywność pracy oraz na bezpieczeństwo. Dla niektórych pracowników negatywne przykłady zadziałały motywująco i już w kolejnych dniach widać było początki wdrażania 5S. Osoba szkoląca najpierw dała pozytywny przykład współpracownikom, eliminując niepotrzebne zasoby oraz wyklejając dyskretne layouty na swoim stanowisku pracy (pod przyrządami biurowymi, dokumentami oraz laptopem).

Rys. 1 Layout na stanowisku pracy

Z czasem wdrażanie standardu 5S w biurze spotkało się ze zrozumieniem, gdy zauważono realne korzyści płynące z jego stosowania – np. podpisanie segregatorów i wyklejenie layout’ów realnie skróciło czas na codzienne poszukiwanie dokumentów. Zauważono również, że wprowadzenie pewnych standardów i rytmu pracy poprawiło wydajność pewnych procesów.

Rys. 2 Wdrażanie standardu 5S Lean Office do oznaczania dokumentów

Trudno jednoznacznie określić, czy z powodzeniem wdrożono lean office. Możliwa jest natomiast ocena wdrożenia poszczególnych narzędzi. Do pełnej implementacji brakuje jeszcze kilku obszarów – księgowości (lean accounting) i działu IT (który trzeba zbudować od podstaw). Można częściowo podsumować jak przebiegało (i przebiega wdrożenie). W ciągu sześciu miesięcy wdrażania napotkano pewne problemy. Po pierwsze argumenty: „nam to nie jest potrzebne”, „to nie jest produkcja”. Dlatego też kolejne narzędzia wprowadzano stopniowo. Przykładowo tablicę spotkań wdrożono w ten sposób, by wzbudzić ciekawość a nie niechęć. Najpierw powieszono tablicę, następnie ją wyklejono, a gdy pracownicy zainteresowali się nią, wspólnie przypisano działania i wyjaśniono mechanikę działania tego narzędzia.

Rys. 3 Brak standardu 5S w biurze na stanowisku pracy

Problemem był brak standaryzacji wykonywania pewnych czynności, procesów. Zaobserwowano, że pracownicy produkcyjni, którzy korzystają z instrukcji pracy, przestrzegają layout’ów posiadają i przestrzegają standardu pracy. Pracownikom biurowym zdecydowanie trudniej jest wypracować samodzielnie standard pracy, co wydłuża niektóre działania. Nie ma tutaj konkretnych norm i często brak dozoru przełożonego, co nie motywuje do samodoskonalenia. Z braku standardu wynikał następny problem – niewystarczające planowanie zadań. Z elementów zarządzania wizualnego w biurze pojawiła się tylko omawiana tablica codziennych spotkań. Obecne tablice nie były aktualizowane wystarczająco często, więc pracownicy nie zwracali na nie uwagi.

Rys. 4 Wdrażanie standardu 5S Lean Office na stanowisku pracy

Technologie wspierające Lean

PARTNERZY SEKCJI:

Śledź nas w social media

Aktualności

10 lat działalności SLMP - relacja z Lean Trendy 2025

Ogólnopolski Kongres Jakościowy 2025: Wiedza. Relacje. Biznes.

PolecamyKonferencja Lean Trendy 2025 wydarzenie pasjonatów i praktyków Lean z całej Polski, była okazją do świętowania dziesiątej rocznicy powstania Stowarzyszenia Lean Management Polska, które przez ten czas konsekwentnie popularyzuje filozofię Lean w Polsc ...

W dniach 14-16 maja 2025 roku w Centrum Edukacyjno-Kongresowym Politechniki Śląskiej odbędzie się Ogólnopolski Kongres Jakościowy 2025. To największe wydarzenie w Polsce poświęcone jakości, łączące wiedzę, relacje i biznes. Kongres stanowi unikalną o ...

- » Nowoczesne podejście do doskonalenia procesów - relacja z IX Europejskiego Kongresu Lean

- » Bezpłatna Konferencja – Cyfrowa Transformacja w Biznesie

- » Doskonalenie procesów, zespołów i robotów

- » Relacja z Toyota Change Management – we wnętrzu giganta zmian

- » Relacja z II Ogólnopolskiej Konferencji Jakościowej

Kalendarz konferencji Lean

PatronujemyWyszukiwarka

Śledź nas na Facebooku